Devenir le meilleur exemple de transition complète vers l’industrie 4.0

Vol.3 / 3 : Séance approfondie dans la Smart Factory d’AWS – mise à l’échelle et déploiement de la solution pour plus d’une usine

Il existe de nombreuses technologies numériques qui permettent aux organisations de gagner en efficacité dans divers domaines. Dans ce dédale de nouvelles solutions, il est souvent difficile pour les décideurs de trouver la bonne. Pour les entreprises manufacturières, le choix évident semble être l’IoT Industriel et la recherche de l’idée d’Industrie 4.0 – Usine intelligente (dans AWS). La raison est simple, ils contribuent à répondre aux principaux problèmes des fabricants, tels que :

- des temps d’arrêt trop nombreux et trop longs

- une maintenance prédictive inefficace

- manque d’expansion vers les nouveaux marchés et modèles commerciaux

- niveau insatisfaisant du service client

Dans notre deuxième article, nous nous sommes concentrés sur l’implémentation MVP d’un business case. Nous sommes arrivés au stade où nous avons confirmé que notre organisation est prête pour la révolution numérique. Et nous ne parlons pas seulement des machines et des processus, mais aussi de la préparation de vos employés aux changements inévitables et de la possibilité de tirer pleinement parti des capacités du cloud AWS. Il est maintenant temps d’agir à plus grande échelle et de déployer la solution dans d’autres usines, où les fonctionnalités du cloud sont extrêmement utiles.

Si vous avez manqué l’occasion de lire les articles 1 et 2 de cette série, ne vous inquiétez pas. Voici les liens :

Smart Factory d’AWS no.1

Smart Factory d’AWS no.2

La transformation numérique et le passage à l’idée de l’industrie 4.0 (I4.0) et de Smart Factory (en AWS) ne sont pas faciles. De nombreux obstacles attendent les exécutants. Les plus courants sont le purgatoire du pilote et le purgatoire de l’échelle.

Nous avons mentionné le purgatoire du pilote (comment ne pas y rester coincé) dans l’article numéro 2 du cycle. Il se produit lorsque, après la mise en œuvre de la première analyse de rentabilité, les projets numériques sont mis en attente et ne parviennent pas à la production. C’est souvent le résultat du fait que les fabricants se concentrent uniquement sur les analyses de rentabilité qui résolvent les problèmes sur le plan technologique, de manière sélective et sans examiner l’impact financier, et/ou s’efforcent de „mettre deux selles sur un même cheval” (en mettant en œuvre plusieurs projets simultanément).

Le purgatoire d’échelle, que nous nous attacherons à prévenir dans cet article, est un phénomène néfaste plus récent. Dans ce cas, sur le chemin de la transformation numérique, les industriels peinent à dupliquer les succès initiaux (mise en œuvre du premier MVP) sur plusieurs sites de manière efficace. Ce manque d’évolutivité peut ralentir le rythme de progression vers l’industrie 4.0, voire entraîner une perte du soutien des dirigeants.

Anticiper les besoins d’adoption et de mise à l’échelle ultérieures

Pour les entreprises internationales possédant de nombreuses usines dans le monde, deux dilemmes se posent généralement : faut-il se concentrer sur les processus et les systèmes informatiques locaux lors de l’amélioration, ce qui n’entraînera que des coûts de développement et de maintenance régionaux. Ou s’orienter vers la standardisation et la mise à l’échelle, c’est-à-dire vers des solutions universelles qui répondent aux besoins mondiaux mais ne résolvent pas toujours tous les problèmes des usines locales. Les différences entre les données commerciales provenant de différents pays ou de différents systèmes situés dans les usines constituent également un défi.

Les processus commerciaux diffèrent selon l’emplacement de l’usine, et dépendent souvent des exigences

réglementaires d’un pays donné, ce qui a un impact négatif sur la tentative de les adapter aux conditions mondiales.

Des sites différents impliquent également des exigences différentes. L’utilisation de systèmes informatiques populaires localement dans différents pays entraîne des problèmes de compatibilité pour les ressources informatiques, ce qui nécessite à son tour une adaptation importante aux règles du jeu et constitue un obstacle pour les organisations qui recherchent un seul outil de gestion et de reporting universel/standard et mondial. Cela crée des défis liés à l’intégration de plusieurs systèmes informatiques dans une seule application globale. Il est donc nécessaire de concevoir la flexibilité et l’adaptabilité aux changements dans le nouveau système informatique. Là encore, l’utilisation des services AWS Cloud peut résoudre instantanément la plupart des problèmes.

Tous ces défis mentionnés ci-dessus doivent être relevés avant qu’ils n’engendrent des coûts élevés ou ne

retardent la mise en oeuvre de la transformation.

Les défis de la transformation numérique à grande échelle

Comment ne pas se retrouver au purgatoire du pilote ou de l’échelle ?

Un phénomène courant est une situation où la transformation numérique vers l’industrie 4.0 s’arrête après la première mise en oeuvre pilote ou la mise en oeuvre du premier MVP. Les organisations ne modifient pas les processus opérationnels ou n’optimisent pas les solutions IIoT pour une utilisation plus étendue. Sans une approche holistique du sujet et une estimation de la manière de traduire les solutions de l’échelle micro à l’échelle macro, les décideurs et les principales parties prenantes acceptent de couper à 100% les avantages futurs de la mise en oeuvre de l’idée d’usine intelligente dans toute l’organisation.

Pour comprendre les facteurs clés de la capture de la valeur basée sur l’IIoT à grande échelle, nous nous sommes appuyés sur notre vaste expérience de la mise à l’échelle réussie de l’IIoT. Nous pouvons certainement offrir notre expérience en matière de stratégies de transplantation numérique. Nous sommes heureux de partager certaines d’entre elles.

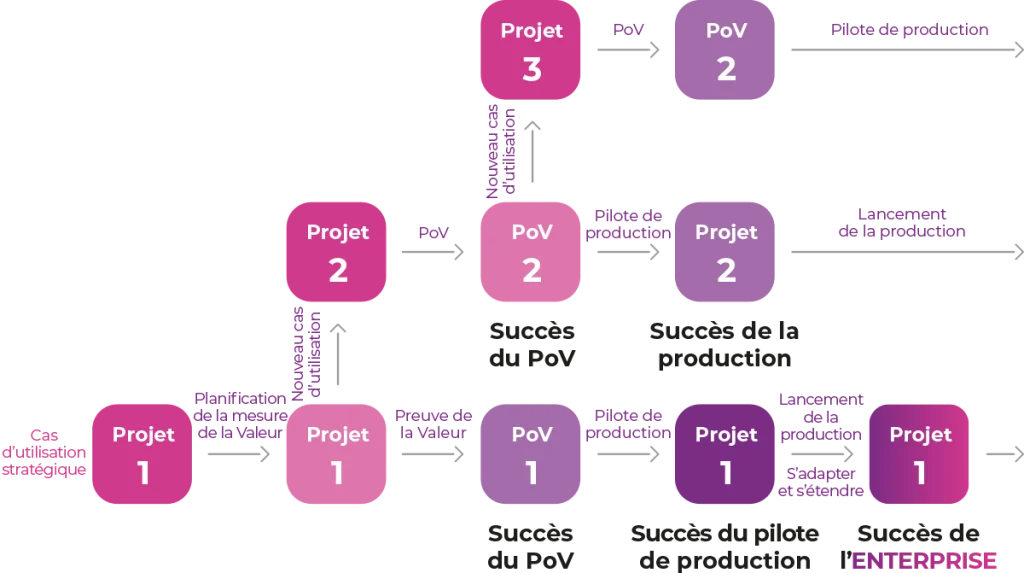

Comme nous l’avons mentionné dans le deuxième article de la série (Smart Factory d’AWS no.2), il est extrêmement important de préparer une liste complète de business cases et de les classer par ordre de priorité. Une approche à la fois descendante et ascendante doit être utilisée pour générer une liste complète.

En tenant compte de l’impact financier potentiel et de la facilité de mise en oeuvre des business cases, nous sélectionnons les plus importants et les plus réalisables. Nous analysons les cas d’affaires en fonction de leur reproductibilité dans l’ensemble de l’organisation, et pas seulement dans une usine. Certains cas seront uniques et ponctuels, d’autres seront applicables à une deuxième usine, et potentiellement beaucoup d’entre eux pourront être reproduits plusieurs fois.

Adaptation de l’évolutivité à de multiples projets de production

Leçons tirées de la première mise en oeuvre du MVP

S’engager dans une transformation globale complète est un défi et seuls quelques-uns y parviennent. Sur

la base de nombreuses années d’expérience, nous avons développé une approche spécifique de mise

en oeuvre industrialisée, précédée d’une phase de mise en oeuvre MVP. Cette approche comprend la

normalisation, la prévisibilité et la répétabilité de l’ensemble du processus de transformation. Elle permet

à tous les sites d’utiliser les solutions nouvellement mises en oeuvre, accélérant ainsi l’entrée sur le marché et la mise en oeuvre globale.

Comme écrit dans le deuxième article de cette série, le premier MVP est rarement parfait et répond à 100% à nos besoins. Néanmoins, c’est une excellente occasion de recueillir des expériences uniques. Il suffit également de vérifier si votre organisation est prête pour le parcours numérique vers l’industrie 4.0. Nous devons réviser et adapter la feuille de route de la transformation numérique en fonction de ce que nous avons appris et garder à l’esprit la nécessité de faire évoluer la solution vers le reste des usines au niveau mondial.

La mise en oeuvre du premier MVP devrait intervenir avant la mise en oeuvre et le déploiement effectifs du système dans toutes les régions. Le travail préparatoire et les leçons tirées de la mise en oeuvre du MVP sont essentiels pour résoudre le dilemme entre la localité et la normalisation. Le MVP vous permet d’évaluer l’état actuel en collectant, filtrant et évaluant les données d’entrée. Grâce à cela, vous pouvez identifier les lacunes en matière de fonctionnalités et d’exigences commerciales, hiérarchiser les autres business cases et estimer la charge de travail et les coûts nécessaires à une mise en oeuvre à grande échelle. Le résultat est une feuille de route actualisée, ainsi qu’un calendrier de formation basé sur les rôles, qui vous permet ensuite de démarrer une mise en oeuvre industrielle à grande échelle.

Planification d’un déploiement pour toutes les usines

L’étape initiale d’un déploiement à grande échelle consiste à mettre en oeuvre une solution initiale à la rentabilité limitée mais avérée (MVP), suivie d’une mise en oeuvre pilote dans une région sélectionnée, en se concentrant sur la réalisation des objectifs commerciaux supposés.

Ce n’est qu’ensuite que vous pourrez passer à la structuration et à l’automatisation de l’ensemble de

l’organisation. La transformation en douceur d’un déploiement mondial dépend fortement de la réduction des variations entre les sites. Donnez la priorité aux sites présentant la plus grande normalisation et une variabilité minimale. Cette approche vous permettra de développer ultérieurement des normes pour les sites présentant une plus grande variabilité.

Il est également important d’utiliser des outils qui vous permettent de normaliser, d’unifier et, surtout,

d’automatiser les déploiements, afin de vous concentrer sur les résultats commerciaux plutôt que sur les

opérations informatiques. Il s’agit d’une idée centrale de la culture DevOps – également soutenue par de

nombreux services cloud AWS.

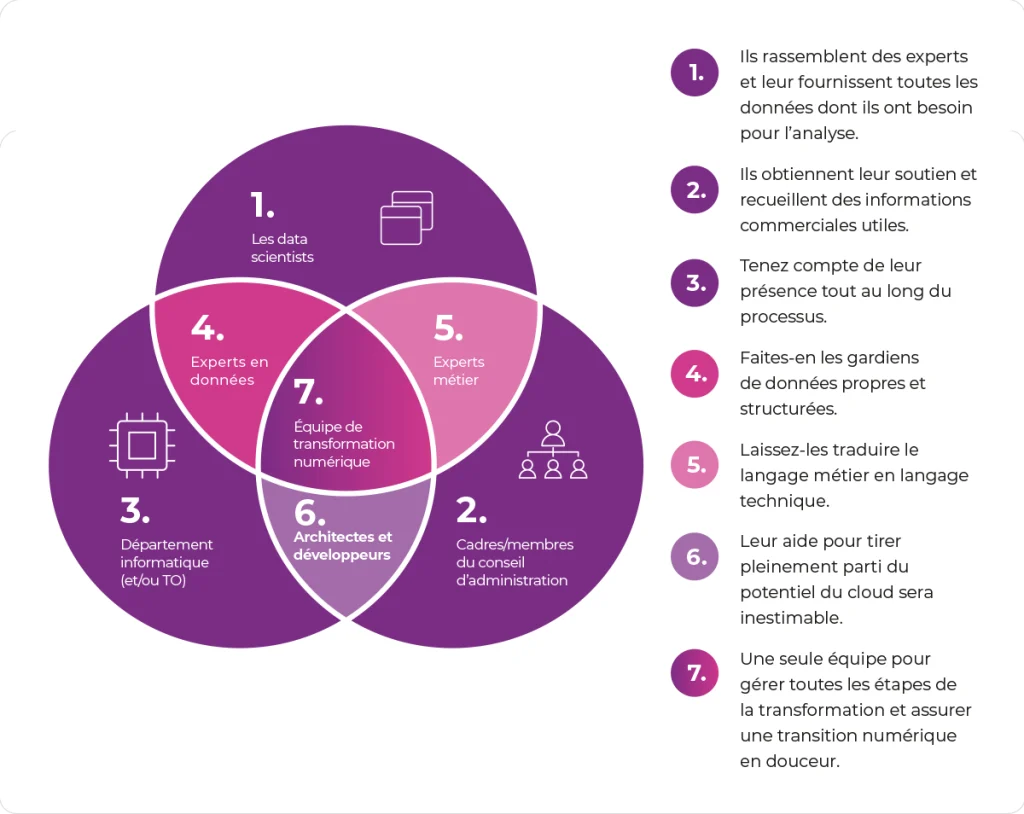

Le succès de l’IIoT repose également sur des changements organisationnels. Cela signifie une répartition différente des rôles et des exigences différentes pour le flux de travail, en particulier lorsqu’il s’agit de combiner l’informatique et la TO, ce qui inclut :

- un modèle de gestion unique et partagé,

- la cohérence des processus,

- une approche holistique de la gestion des données et de la sécurité.

De préférence, vous devriez également avoir un plan sur la façon de développer la compréhension de l’organisation sur la façon de développer, mettre en oeuvre et gérer les cas d’utilisation IIoT, y compris la formation d’experts et l’embauche de nouveaux.

Personnes dont vous pourriez avoir besoin dans votre voyage vers l’industrie 4.0

L’une des choses les plus importantes dans la mise en oeuvre industrielle est que tous les participants soient en communication constante avec l’Equipe de Transformation Numérique. Cette équipe est responsable de la formation et de la bonne communication au sein de l’organisation. Cette stratégie est conçue pour que le message et la direction de la transformation restent cohérents pour toutes les régions.

Allons droit au but – commencer à mettre en oeuvre la solution dans plusieurs usines

La mise en oeuvre de la solution dans les autres usines commence par une analyse et un examen de l’état de préparation à la transformation numérique sur tous les sites, ainsi que de la maturité du cloud. Vérifiez l’état régional et le niveau de variabilité des facteurs clés affectant la mise en oeuvre, tels que la préparation appropriée des données ou la conformité aux processus commerciaux et aux systèmes informatiques locaux.

Le cloud (AWS) aide définitivement à la transformation IIoT, car il offre aux entreprises des avantages précieux tels que l’accès à l’intelligence artificielle (IA) et à l’apprentissage automatique – pas vraiment réalisables à un niveau professionnel en restant sur site.

La mise à l’échelle de la transformation du cloud comprend :

- L’analyse – évaluer le niveau de maturité actuel du cloud et identifier les lacunes.

- Stratégie de cloud – atteindre les objectifs numériques fixés pour l’entreprise nécessite beaucoup d’engagement et de cohérence dans les actions. Un plan bien préparé est une garantie que votre migration vers le cloud se déroulera en fonction des objectifs.

- Migration vers le cloud – adopter pleinement la technologie du cloud et réaliser une transformation numérique à grande échelle.

- Mise à l’échelle – conduire le changement de l’entreprise à l’échelle mondiale.

Chaque site (usine) qui passe avec succès le test de préparation poursuit le processus d’intégration et de

migration des données. N’oubliez pas de former les employés à l’utilisation des nouveaux systèmes.

Tous les modèles favorisent une mise en oeuvre harmonieuse, comme la collecte et la migration des données.

Grâce à cet outil, elles peuvent être facilement collectées et importées dans un seul système. Cela nous évite les différences de données et les variations dans tous les sites. C’est aussi une validation rapide – le premier point de contrôle – avant tout transfert de données. Nous transférons les données par ensembles et par étapes, ce qui facilite les tests de données et réduit la marge d’erreur.

Les tests d’acceptation par les utilisateurs commencent dès que toutes les données sont dans le système

de test. Les utilisateurs doivent être formés au fonctionnement des nouveaux systèmes pour les tester avant leur déploiement dans un environnement de production fonctionnel.

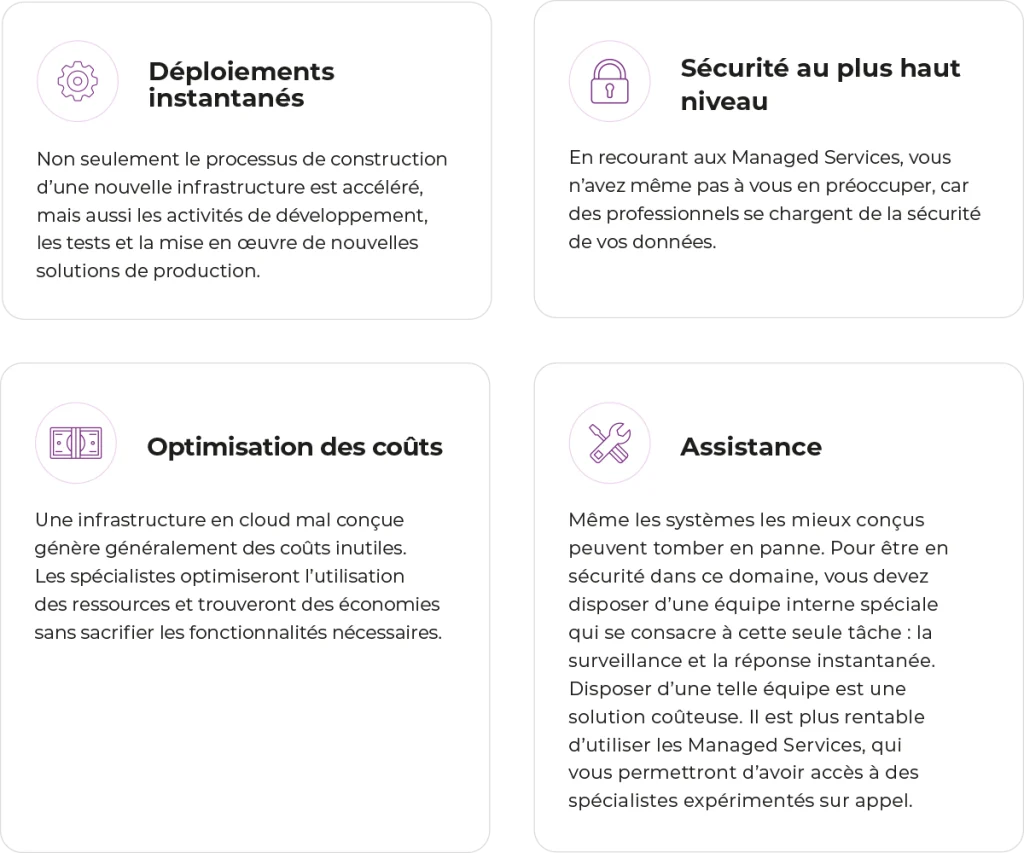

Une phase de Managed Services suit le déploiement afin de gérer l’augmentation des demandes de

renseignements après le lancement. La phase de Managed Services commence dès le début de la mise en

oeuvre et fournit une assistance technique professionnelle. Elle aide les utilisateurs à se familiariser avec les nouveaux systèmes et facilite leur transition pour qu’ils naviguent en douceur dans la nouvelle réalité.

L’essence de l’ Adaptation and Managed Services

L’équipe de transformation numérique est responsable d’une transition numérique en douceur, ce qui

signifie également l’adaptation de l’ensemble de l’organisation au nouveau système. Comme nous l’avons

mentionné, cette équipe développe des plans de formation pour les employés afin qu’ils soient plus

conscients et utilisent les nouvelles solutions/programmes/systèmes en douceur au fil du temps. Une

communication adéquate sur la transformation numérique et son “pourquoi ? quand ? comment ?” au sein de l’organisation est tout aussi importante.

Avec la maturité croissante de l’entreprise sur le chemin de la transformation numérique complète, l’utilisation des services de cloud computing augmente également. Le cloud signifie une mise en oeuvre plus rapide de nouveaux business cases, une plus grande flexibilité des projets, il est également la base de technologies telles que l’Internet des Objets (IoT) ou la Réalité Augmentée.

La migration vers le cloud et la bonne gestion de celui-ci sont des éléments indispensables de la transformation numérique et du concept même d’industrie 4.0.

Les Managed Services apportent la tranquillité d’esprit, principalement grâce à l’optimisation des coûts du cloud, ainsi qu’à l’utilisation habile de son plein potentiel grâce au savoir-faire des spécialistes.

Principaux avantages des Managed Services :

Un dernier mot avant de procéder à la “smartification” de votre usine

Selon l’IDC (International Data Corporation), les dépenses mondiales en matière de transformation

numérique atteindront 6 800 milliards de dollars d’ici 2023. De plus en plus d’organisations se lancent

dans la transformation numérique, conformément à l’idée de l’industrie 4.0. Elles sont confrontées

à des défis organisationnels et technologiques. Par conséquent, il est essentiel de suivre une approche de

mise en oeuvre de la solution qui permet la normalisation et la flexibilité entre les différents sites d’usine.

Une approche industrialisée de la mise en oeuvre démarre par la définition d’exigences, d’objectifs et

d’indicateurs clés de performance clairs qui prennent en compte de manière holistique les points de vue

régionaux et mondiaux.

Suivre la quatrième révolution ne peut pas changer la façon dont les gens travaillent. Une approche agile et un ensemble de processus normalisés sont des éléments indispensables de toute transformation numérique. Ils aident les employés à communiquer plus efficacement et à piloter la transformation numérique d’un point de vue global, tout en permettant d’adapter les solutions aux besoins des différentes régions. La pleine implication de toutes les parties est la clé d’une transformation numérique réussie.

Une approche holistique de l’IIoT, qui prend en compte les besoins de l’organisation, de l’entreprise et de la technologie, permet de surmonter les goulots d’étranglement entre la mise en oeuvre des analyses de rentabilité initiales évolutives et la finalisation de la mise en oeuvre dans toute l’entreprise.