« Smartify » votre usine – cette transition ne doit pas être pavée de défis trop difficiles à surmonter.

Vol.1 / 3 : Premiers pas avec Smart Factory

L’ère de la transformation numérique est arrivée et s’est installée pour de bon. Cela inclut d’innombrables innovations à découvrir et à mettre en œuvre. La récente période difficile a montré que les entreprises doivent s’adapter avec souplesse à de nouvelles conditions et donc accélérer l’adoption des nouvelles technologies. Les méthodes de la vieille école ne fonctionnent plus. Pour se maintenir au sommet et rester compétitif sur ce marché en mutation rapide, les entreprises doivent adapter leurs stratégies et initier des changements rapidement, au travers de nouvelles méthodes.

Smartify Factory a un nom qui sonne bien, mais semble difficile à mettre en œuvre ? Pas d’inquiétude, cela peut être une aventure intéressante si vous êtes bien accompagnés.

Commençons par le commencement. L’usine intelligente – de quoi s’agit-il exactement ?

Pour répondre à cette question, nous devons commencer par le concept d’industrie 4.0, qui n’a pas été inventé hier, mais qui reste pourtant encore flou pour beaucoup de gens. Ce concept ne peut être attribué à une seule technologie ou à un seul changement dans les modes de gestion de la production. La quatrième révolution industrielle s’appuie sur les capacités de digitalisation et d’automatisation de la troisième révolution industrielle. Elle est stimulée par les progrès du Cloud Computing et de la Data Science et permet d’obtenir des informations pertinentes pour répondre aux enjeux. Autrefois considérés comme impossible à résoudre, ils sont aujourd’hui atteignables par le biais de modèles qui n’existaient pas auparavant. La fusion des mondes numériques et physiques pour construire un nouveau monde virtuel à partir duquel le monde physique peut être géré permet des changements dans l’industrie manufacturière. C’est la porte d’entrée vers la fabrication intelligente et les usines intelligentes.

L’industrie 4.0 regroupe un certain nombre de nouvelles technologies, notamment l’internet des objets (IoT) , le Cloud Computing, l’analyse Big Data, ainsi que l’intelligence artificielle et la réalité augmentée. La deuxième dimension de l’industrie 4.0 est liée à la gestion de la production, aux activités organisationnelles et à la chaîne de création de valeur.

Les caractéristiques susmentionnées de l’industrie 4.0 permettent une modification des processus de fabrication, rendant possible une production flexible et à la fois rentable.

Le concept associé à l’industrie 4.0 est celui de « Smart Factory« , autrement dit « usine intelligente ». Ce type d’usine repose sur des systèmes intégrés avec l’utilisation de l’Internet industriel des objets (IIoT) et de nouvelles méthodes d’organisation de la production. Il est destiné à permettre un niveau élevé de personnalisation des solutions et à exécuter les processus de production avec un apport minimal de main-d’œuvre.

L’approche et les activités au sein de Smart Industry permettent aux entreprises de faire évoluer la concurrence sur le marché en passant de l’offre d’un simple produit à la fourniture de produits à valeur ajoutée et en rivalisant avec l’excellence des processus. Cela s’applique à la coopération avec les clients potentiels depuis le stade de la conception virtuelle du produit jusqu’au service après-vente, en passant par les simulations, l’optimisation de la production et le suivi après-vente en temps réel.

Les objectifs de fabrication n’ont pas changé. Se concentrer sur les objectifs à court et à long terme et le retour sur investissement

Dans le monde des affaires, aucune action ne doit être entreprise si elle n’est pas justifiée financièrement ou, dans le cas d’investissements dans les infrastructures, si elle n’apporte pas de bénéfices tangibles à long terme. Il en va de même avec l’approche de l’usine intelligente. En 2020, selon Forrester Research, 90 % des industriels considéraient la transformation numérique comme essentielle à leur réussite.

Pourquoi ? Parce qu’ils pensent que l’initiative I4.0 sera utile pour atteindre leurs objectifs principaux:

- Agilité des opérations de mise à l’échelle (comme la réduction des rebuts et des reprises de 17 % et de la consommation d’énergie de 10 %).

- Flexibilité dans la personnalisation des produits

- Augmenter la productivité et les performances opérationnelles (par exemple, exploiter des données qui n’existaient que dans l’esprit des concernés pour pénétrer le marché 20 % plus rapidement).

- Augmenter la fiabilité de la fabrication (par exemple, réduire les coûts des stocks de pièces de 10 à 15 % grâce à la planification intégrée des activités).

- Améliorer l’efficacité globale des équipements (OEE) et permettre une maintenance prédictive pour augmenter le temps de fonctionnement.

Pourtant, seulement 12 % des entreprises ont réalisé une transformation numérique à l’échelle de l’entreprise. Pas moins de 70 % des transformations numériques échouent. C’est pourquoi il est si important pour les entreprises de développer des KPI de transformation numérique efficaces.

La mise en œuvre de la Smart Factory nécessite des changements dans les processus, et souvent aussi leur refonte.

Cela s’applique, par exemple, à la logistique, à la méthodologie de production ou à la création d’un retour d’information entre la production et la R&D, le département marketing et les clients. Par conséquent, la mise en œuvre du concept d’industrie 4.0 couvre les organisations dans leur ensemble et nécessite une approche stratégique.

Pour augmenter ce ratio TT PSC suggère de commencer le parcours de transition numérique vers l’industrie 4.0 par petites étapes, en commençant par un projet de production pilote et en identifiant les objectifs à court et long terme ainsi que le retour sur investissement.

Approche de la création du parcours d’un pilote de production

Les projets pilotes permettent non seulement d’acquérir des connaissances sur l’utilité de technologies données, mais aussi d’acquérir une expérience directe de leur utilisation. Les connaissances recueillies au cours de la mise en œuvre peuvent s’avérer inestimables. Lors de la définition de la portée de ce type de projets, les objectifs et les bénéfices attendus (KPI) doivent être clairement définis. Tous les projets, et pas seulement les projets pilotes, doivent s’appuyer sur une analyse de quatre aspects : organisationnel, connaissances et compétences du personnel, organisation des processus et technologie.

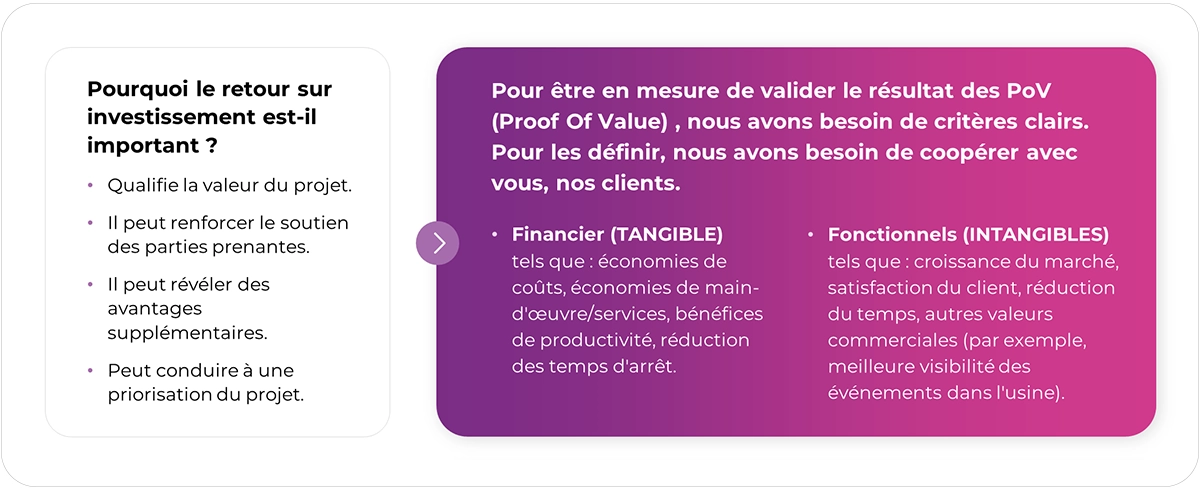

L’étape suivante du processus est la mise en œuvre du PoV (Proof of Value – vise à prouver qu’un concept donné apportera une valeur commerciale et le résultat attendu par le client) sur la base des connaissances acquises lors des étapes précédentes. L’ensemble des informations recueillies au cours de ce processus, telles que l’examen des résultats, le retour d’information, la validation de la valeur avec les utilisateurs finaux, l’approbation ou les modifications du cas d’usage, nous guident pour créer un plan d’industrialisation et lancer un pilote de production.

L’importance de déterminer le retour sur investissement

Informations complètes sur les ressources et l’analyse des besoins

L’informatique en nuage cloud et les services en cloud sont un sujet brûlant depuis quelques années. Il n’y a que quelques grands acteurs sur le marché mondial. L’un des principaux vendeurs est Amazon avec AWS Cloud.

En tant que technologie émergente, elle continue d’afficher une forte croissance, ce qui ne fait que prouver qu’elle est permanente. Environ 94 % de toutes les entreprises utilisent une forme de cloud, qu’il soit public ou privé. Les raisons de l’essor du cloud computing et du cloud AWS sont nombreuses. Dès ses débuts, cette technologie a été adoptée en raison de ses trois principaux piliers d’utilisation : l’évolutivité, la flexibilité et la sécurité.

Les services de stockage de données dans le cloud AWS ont fait du stockage de grandes quantités de données une tâche simple. Cela deviendra de plus en plus utile à mesure que nous commencerons à tirer parti des réalisations, des tendances et des technologies autour de l’Internet des objets, comme l’intelligence artificielle et l’apprentissage automatique.

Avant de commencer votre voyage numérique, vous devez analyser toutes les ressources dont vous disposez et élaborer une stratégie de cloud adéquate. Les bons indicateurs clés de performance de la transformation numérique sont toujours corrélés à l’état de l’entreprise. Une fois que l’entreprise plante un pieu dans le sol et a une direction claire, alors la transformation numérique prendra l’élan nécessaire.

La numérisation d’une usine dans le contexte de l’industrie 4.0 doit être comprise comme l’acquisition de toutes les données nécessaires sur les processus de production, l’état des machines, les stocks, la consommation des services publics, les coûts énergétiques, la qualité de la production, la disponibilité du personnel, le nombre et le délai des commandes, les indicateurs résultant de la stratégie de marché de l’entreprise, etc. et le traitement parallèle de ces données de manière à garantir en permanence des conditions optimales pour le fonctionnement de l’entreprise.

En tirant parti de la puissance du cloud AWS et des technologies modernes en général, les entreprises ont amélioré les anciennes méthodes d’exécution des tâches et éliminé les redondances et les gaspillages. Ce qui change la donne, c’est la puissante capacité du cloud AWS à créer du changement. C’est le principal catalyseur et accélérateur de la transformation numérique.

Nous travaillons avec des entreprises de toutes tailles pour extraire les connaissances des données et les transformer en perspectives quotidiennes à l’aide de tableaux de bord et de rapports interactifs afin d’obtenir un avantage concurrentiel et d’augmenter la rentabilité opérationnelle. Grâce à la puissance du cloud AWS, nous pouvons libérer le potentiel de toutes les données, permettre un accès facile à celles-ci et une analyse des données dans toute l’entreprise. Cela crée une culture axée sur les données, et permet également d’obtenir une image complète de l’activité de nos clients grâce à des solutions de BI modernes. Nous recommandons de créer une solution d’analyse centralisée pour obtenir des analyses et des rapports transparents dans toute l’entreprise. Des tableaux de bord interactifs permettront de prendre les bonnes décisions au bon moment pour améliorer les indicateurs clés de performance et ainsi contrôler si un voyage numérique vers l’usine intelligente est sur la bonne voie.

Évaluation de la maturité de l’industrie 4.0

En fonction de l’organisation, le stade peut différer en termes de leur parcours de transformation numérique et aura des exigences spécifiques plus pertinentes pour elle. Certaines en sont encore à un stade très précoce.

Dans le rapport McKinsey, plus de 90 % des fabricants affirment être au même niveau ou en avance sur leurs concurrents en matière de transition numérique. Cependant, de nombreuses entreprises en sont encore à la phase pilote et doivent relever le défi de passer à la phase de déploiement ou de « mise à l’échelle ».

Les entreprises manufacturières du futur devront être capables de gérer l’ensemble de leur chaîne de valeur de manière agile et flexible pour relever les défis. Elles auront besoin de structures virtuelles et physiques permettant une collaboration étroite et une adaptation rapide tout au long du cycle de vie – et dans toute l’entreprise, de l’innovation à la fabrication et à la distribution.

L’état actuel de la technologie de production peut être décrit comme étant principalement piloté par une augmentation de l’efficacité des processus de production. Lorsqu’il s’agit de la quatrième révolution industrielle, nous comprenons la maturité d’une entreprise de fabrication comme l’état d’avancement des conditions internes et externes qui soutiennent les concepts de base de l’industrie 4.0. Il s’agit notamment de l’intégration verticale et horizontale des systèmes de production et des entreprises, ainsi que de l’intégration numérique de l’ingénierie tout au long de la chaîne de valeur.

Principaux domaines d’analyse et d’évaluation de la maturité de l’industrie 4.0

L’analyse continue de la position d’une entreprise dans le parcours de transformation numérique utilise plusieurs modèles de maturité et outils connexes pour évaluer la maturité de l’industrie 4.0 des entreprises manufacturières.

Déterminer le niveau de maturité d’une entreprise manufacturière sur la voie de l’industrie 4.0 est essentiel pour élaborer correctement un plan d’action – autrement dit, une feuille de route.

Feuille de route de la transformation à l’usine intelligente

La quatrième révolution industrielle est en train de transformer le secteur manufacturier avec l’idée de l’usine intelligente. Les technologies numériques industrielles avancées qui constituent la tendance Industrie 4.0 sont considérées comme la force transformatrice qui permettra cette transformation. Cependant, ces technologies doivent être connectées, intégrées et utilisées efficacement pour créer de la valeur et fournir une visibilité pour une fabrication pilotées par les données. L’usine intelligente est une transition et nécessite une feuille de route pour guider les organisations de fabrication à y parvenir.

L’illustration ci-dessous montre les principaux domaines à aborder dans ce voyage vers l’industrie 4.0.

Lorsque nous travaillons avec des clients et des partenaires, nous collaborons afin de trouver des cas d’utilisation appropriés et pertinents qui apportent une valeur et un rendement significatifs. Une fois évalués et classés par ordre de priorité, ces cas constituent une feuille de route très spécifique qui permet de planifier les prochaines étapes et d’aligner les différentes parties prenantes. La première étape est toujours stratégique : il s’agit d’identifier les problèmes rencontrés par l’entreprise et de définir le résultat attendu, c’est-à-dire l’objectif final de l’initiative. Au cours de cette phase, un plan d’actions (sous la forme de la feuille de route susmentionnée) est créé.

L’étape suivante consiste à exécuter un ensemble de tâches, généralement de manière agile et itérative, afin de mettre en œuvre la composante logicielle de la transformation. Chaque projet a ses propres domaines techniques et technologiques à prendre en compte, mais ils s’inscrivent généralement dans deux blocs standard : Connectivité – déterminer comment construire les fondations de l’infrastructure de connectivité, Intégration – évaluer les besoins et les possibilités d’intégration des applications d’entreprise requises entre les couches informatique et technique, Analyse et intelligence artificielle – couvrir les outils et méthodes analytiques qui peuvent être utilisés pour exploiter les données et les transformer en informations utiles.

La dernière étape, qui concerne l’évolutivité, le déploiement et l’adoption, présente les différentes approches possibles pour faire évoluer, optimiser et développer les étapes de la feuille de route tout au long de votre parcours pour « smartifier » votre usine.

Étape de la stratégie – Identifier le problème et le retour sur investissement

Les organisations de fabrication ont commencé à apprécier et à tirer parti de l’industrie 4.0, en mesurant le potentiel qu’elle peut offrir en termes d’amélioration de l’efficacité, de réduction des coûts et de réponse aux demandes du marché.

Comme je l’ai écrit au paragraphe 2, la première étape doit être la définition d’un cas d’utilisation avec une vision claire, des buts et des objectifs à atteindre qui correspondent le mieux au modèle économique de l’organisation. Pour ce faire, il faut donner la priorité aux domaines dans lesquels elle offrira les plus grands avantages et un retour sur investissement (ROI) à long terme.

Dans ce domaine, il est crucial d’identifier et de recueillir les points de douleur réels de l’entreprise et d’évaluer leurs degrés d’importance, la valeur des solutions face à ces défis, ainsi que la complexité de la mise en œuvre des changements. En outre, il est également important d’analyser les vulnérabilités de la situation / du paysage actuel et de déterminer quel devrait être l’effet souhaité du plan.

L’étape suivante consiste à aligner la stratégie et les objectifs de l’entreprise avec la stratégie du cloud. Sans oublier l’adoption par les utilisateurs finaux et la manière dont ces changements affecteront leur travail.

Chaque entreprise industrielle peut avoir un point de départ différent et un parcours de transformation numérique individuel. Il est important d’identifier un point de départ spécifique, de comprendre où vous voulez que la valeur soit créée, et de commencer votre transformation.

Réaliser les étapes des méthodes d’implémentation agiles et itératives

1. Domaine de la connectivité

La connectivité sur la feuille de route est le domaine le plus important, car c’est la base sur laquelle construire les domaines suivants.

Un point de départ peut être les capacités de l’infrastructure informatique de l’usine. Envisagez de disposer d’une infrastructure informatique dédiée aux projets de l’industrie 4.0, comme un centre de données (data center) sur site, une infrastructure cloud AWS dédiée ou une solution hybride. Chacune d’entre elles présente des avantages et des limites en termes de coût, de maintenance, d’évolutivité, de fiabilité, de flexibilité et de sécurité. Tous ces éléments doivent être pris en compte, en prenant également en compte des charges et des besoins futurs.

Les technologies de connectivité sont devenues plus accessibles et abordables en raison d’une baisse significative des coûts des capteurs et de l’informatique au cours des dernières décennies, ce qui a encore permis l’avancée de l’Internet des objets (IoT). Le système IIoT est un écosystème d’éléments technologiques connectés qui collectent, stockent et utilisent des données pour fournir des informations, déclencher des événements et recommander des actions.

Aujourd’hui, les automates et les appareils de mesure utilisés dans les ateliers sont plus modernes, plus intelligents et plus faciles à intégrer. Cependant, il existe toujours un énorme problème avec les vieilles machines legacy – dont certaines peuvent avoir des décennies – et elles ont des capacités d’intégration très limitées (si elles existent !).

La cybersécurité est l’un des principaux défis de connectivité dans l’industrie 4.0 et également l’un des obstacles les plus importants sa mise en œuvre . Dès qu’un appareil est connecté à Internet, l’ensemble du réseau devient moins sûr et moins résilient s’il ne bénéficie pas d’un support adéquat.

2. Domaine de l’intégration

Nous nous concentrons ici sur l’intégration des systèmes IT et OT dans la production, qui fonctionnent souvent de manière indépendante. Le premier gère les applications commerciales depuis le front office, et le second assure le bon fonctionnement de l’usine. L’intégration de l’IT et l’OT est au cœur de l’architecture de la fabrication 4.0 .

Plusieurs défis majeurs sont liés à la phase d’intégration. Il s’agit notamment de:

- l’interopérabilité (briser les silos des machines et des équipements de production qui utilisent des langages différents selon les protocoles de communication établis par les fournisseurs) ;

- la sécurité des données (problèmes de confidentialité avec les sources externes et les tiers dans le cadre de l’intégration horizontale, car il faut protéger les données et y accéder en cas de besoin) ;

- l’évolutivité (mise à l’échelle facile de l’infrastructure informatique en transférant l’exploitation des systèmes informatiques dans le cloud lorsque la quantité et la vitesse des données augmentent considérablement au fil du temps) ;

- l’adoption d’applications informatiques rentables (avec de fortes capacités de planification et de coordination pour gérer la complexité de l’intégration et fournir une visibilité de bout en bout avec des outils d’analyse de données robustes).

L’industrie 4.0 dans la fabrication intelligente comprend l’extraction de données de n’importe où avec des coûts de connectivité et d’intégration minimes, ainsi que des capacités d’analyse pour fournir un aperçu via des tableaux de bord accessibles de n’importe où, y compris des appareils mobiles ou la réalité augmentée.

3. Domaine analytique

Ce domaine consiste à analyser les données collectées à partir de diverses sources des couches opérationnelles de la production. L’analyse de ces données crée de la valeur dans la production en fournissant une approche diagnostique pour dépanner les problèmes sous-jacents et fournir des conseils pour réduire les écarts de production. Les défis liés au traitement de quantités massives de données (Big Data) incluent la complexité du traitement des données, le volume des données, la vitesse du réseau et la bande passante pour traiter une telle quantité de données.

Parmi les mesures de performance les plus populaires et les plus répandues sur lesquelles les organisations manufacturières s’appuient (pour la gestion des opérations), on trouve :

- les performances financières de l’entreprise (par exemple, le coût de production par unité);

- les indicateurs clés de performance(par exemple, la performance de l’usine);

- l’efficacité globale des équipements (OEE);

- les indicateurs de qualité (par exemple, l’indice de rebut, l’efficacité).

4. Domaine de l’IA (intelligence artificielle)

Le domaine de l’IA est lié à l’analyse avancée des données et aux outils permettant d’apporter de nouvelles réponses aux questions posées lors de l’étape d’analyse des données afin d’apporter une valeur réelle et inattendue à l’industrie manufacturière. Il repose sur l’utilisation du Big Data, de l’analyse prédictive et prospective ainsi que de l’analyse basée sur AWS AI.

Dans l’industrie manufacturière, l’IA est une sorte de cerveau qui pilote la transformation de l’industrie 4.0. En même temps, d’autres technologies numériques sont considérées comme le muscle pour soutenir la transition de l’automatisation à l’autonomie.

L’une des principales applications AWS AI en combinaison avec l’IoT est la maintenance prédictive des machines, qui peut réduire considérablement les coûts de réparation. Les algorithmes d’apprentissage basés sur l’intelligence artificielle détectent les tendances des données pour fournir des alertes et des indications précoces sur les éventuels dysfonctionnements et pannes. Cela permet de planifier la maintenance et d’intervenir, ce qui conduit à une ligne de production plus fiable et durable.

L’utilisation de l’IA dans l’industrie manufacturière joue également un rôle clé dans l’autonomisation de la main-d’œuvre avec des connaissances de base pour améliorer l’efficacité des processus et la productivité. Les algorithmes basés sur l’IA peuvent fournir aux employés des recommandations en temps réel (en utilisant par exemple SkillWorx et la réalité augmentée) pour des tâches, en particulier pour les jeunes travailleurs inexpérimentés. Ils peuvent également fonctionner de manière autonome pour résoudre les problèmes à mesure qu’ils se présentent, en faisant en sorte que les machines s’adaptent pour optimiser la qualité ou l’efficacité énergétique pendant les opérations de production.

L’étape de mise à l’échelle

La feuille de route proposée est destinée à être dynamique et à être améliorée en permanence. Le sixième domaine de processus est donc lié à l’évolutivité.

Par exemple, la mise à l’échelle de la phase de stratégie peut être réalisée en ajoutant de nouvelles analyses de rentabilisation ou business case et en lançant des projets internes liés à l’optimisation des processeurs et des procédures en production.

La mise à l’échelle des étapes d’analyse et d’IA comprend l’exploitation des Big Data disponibles (telles que les données structurées, les données non structurées), les méthodes analytiques pertinentes et les outils d’apprentissage machine. Cela soutient des applications plus profondes et plus larges qui ajoutent de la valeur au processus de production.

Quelle est la meilleure façon de commencer ?

La transformation numérique est un parcours intéressant où vous avez la possibilité de tester votre initiative et ses résultats, ainsi que d’apprendre davantage sur les performances de votre entreprise. L’essence du parcours de transformation est l’amélioration continue pour un meilleur avenir de votre organisation.

Faire partie du département qui gère le processus de changement vous place au centre des événements les plus importants du point de vue de l’entreprise. Grâce aux rapports, vous gagnez la confiance que vos actions apportent de la valeur et validez ainsi la décision de transformation numérique.

Acceptez tous les défis avec un esprit ouvert et concentrez-vous sur la réalisation d’indicateurs clés de performance pertinents et simples de votre transformation numérique.

Comme nous l’avons mentionné au début, vous n’avez pas besoin de relever ce défi tout seul. Nous vous aiderons à chaque étape du chemin.

let searchParams=new URLSearchParams(window.location.search);searchParams.has(« utm_box »)&& »cloud-smart-factory »===searchParams.get(« utm_box »)&&(document.getElementById(« cloud-smart-factory-ads »).style.display= »block »,console.log(« GAD: »+searchParams.get(« utm_box »)));