Digital Thread a Digital Twin – najważniejsze różnice i zastosowania

W erze dynamicznej cyfryzacji przemysłu, idee takie jak digital twin (cyfrowy bliźniak) i digital thread (cyfrowy wątek) zyskują na znaczeniu jako elementy transformacji cyfrowej. Choć często używane zamiennie, oznaczają różne, niemniej powiązane ze sobą koncepcje. Zrozumienie ich istoty oraz wzajemnych relacji pomaga podjąć decyzję o inwestycji w innowacje.

Definicje kluczowych pojęć

Przemysłowy cyfrowy bliźniak (Digital Twin) i jego zastosowanie

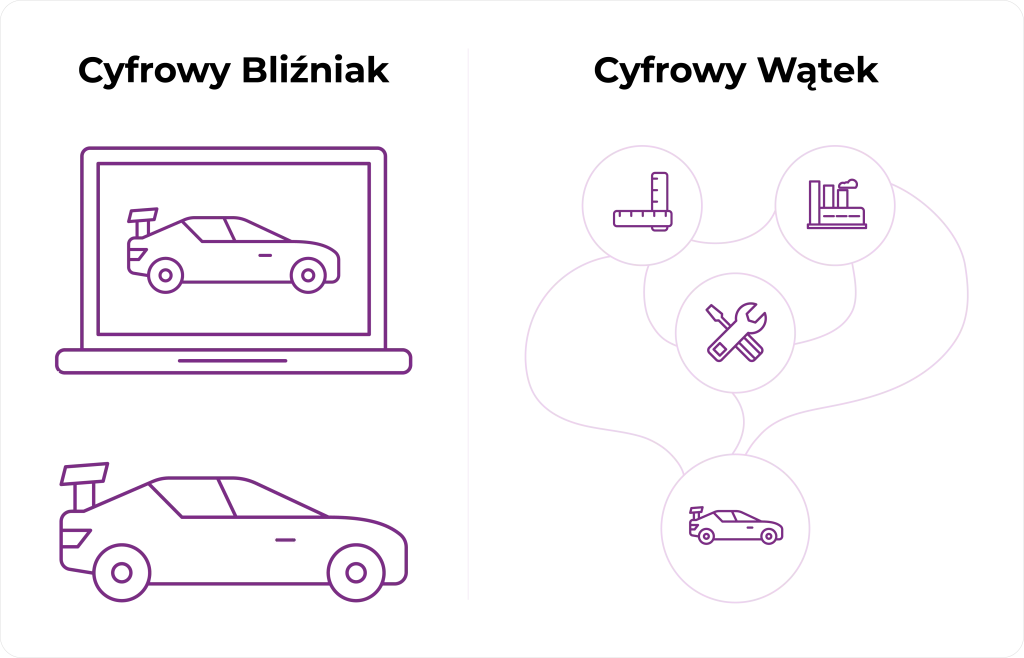

Cyfrowy bliźniak (ang. digital twin) – to wirtualna replika fizycznego obiektu, procesu lub systemu, która odwzorowuje jego zachowanie i właściwości w czasie rzeczywistym dzięki danym z czujników, modelom symulacyjnym i algorytmom analitycznym.

Wyobraź sobie cyfrowego „sobowtóra” maszyny, budynku, samochodu lub całej fabryki, który istnieje na ekranie komputera – w postaci trójwymiarowego modelu – i „żyje” dzięki temu, że jest połączony z rzeczywistym obiektem. Gdy w prawdziwej maszynie coś się poruszy, nagrzeje, zużyje lub zatrzyma – jej cyfrowy bliźniak natychmiast to odzwierciedli. Dzięki temu można bezpiecznie testować zmiany, przewidywać awarie i optymalizować działanie rzeczywistego obiektu bez konieczności fizycznej ingerencji.

„A digital twin is a virtual representation of a physical object or system across its lifecycle. It uses real-time data and other sources to enable learning, reasoning, and dynamically recalibrating for improved decision making.”

Źródło: IBM – What is a digital twin?

Cyfrowy bliźniak procesu, komponentu czy całej fabryki – każdy z nich może przynieść konkretne korzyści operacyjne. Model cyfrowego bliźniaka pozwala na odwzorowanie zachowań fizycznych obiektów w różnych warunkach pracy.

Cyfrowy bliźniak komponentu może np. pomóc w przewidywaniu zużycia kluczowych elementów mechanicznych. Taki model bliźniaka cyfrowego jest szczególnie przydatny w kontekście optymalizacji utrzymania ruchu i planowania serwisów.

Cyfrowe bliźniaki infrastruktury wprowadzają nową jakość w zarządzaniu zasobami: pozwalają na symulacje scenariuszy awaryjnych, monitorowanie w czasie rzeczywistym i integrację z systemami ERP oraz MES. W efekcie, cyfrowe bliźniaki rewolucjonizują sposób, w jaki firmy planują rozwój i reagują na nieprzewidziane zdarzenia.

Digital Thread (Cyfrowy Wątek)

Cyfrowy wątek to ciągły przepływ danych i informacji na temat produktu, systemu lub procesu – obejmujący cały jego cykl życia: od projektowania, przez produkcję, aż po eksploatację i serwisowanie.

Wyobraź sobie cyfrową „nić”, która łączy wszystkie etapy życia produktu – od pierwszego szkicu aż po utylizację. Na tej nici „nawlekane” są dane z każdego kroku: projekt inżynierski, wyniki testów, dane produkcyjne, pomiary z czujników w czasie rzeczywistym. Dzięki temu każda decyzja może być podejmowana z pełnym wglądem w historię i kontekst danego komponentu czy urządzenia.

Cyfrowy wątek umożliwia pełną przejrzystość i identyfikowalność danych, które zasilają rozwiązania takie jak cyfrowy bliźniak, systemy PLM, MES, ERP czy IoT.

„Cyfrowy wątek umożliwia przechwytywanie i łączenie informacji w celu dostarczania ulepszonej wydajności i wartości.”

Źródło: MIT Sloan Management Review

To sposób organizacji i zarządzania informacją, który eliminuje silosy danych. Każdy etap — od wymagań projektowych po dane z eksploatacji — jest powiązany w logiczny, uporządkowany sposób. Digital thread umożliwia pełną identyfikowalność: kto, kiedy i dlaczego wprowadził daną zmianę w produkcie. Pozwala to lepiej zarządzać jakością, wspiera zgodność z regulacjami i przyspiesza rozwój produktów dzięki łatwemu dostępowi do wiedzy z przeszłości.

Warto tu zaznaczyć różnicę: cyfrowy wątek vs cyfrowy bliźniak to porównanie architektury danych (thread) z dynamiczną symulacją (twin).

Narzędzia takie jak PTC Windchill umożliwiają budowę spójnego digital thread, łączącego dane inżynieryjne, produkcyjne i serwisowe. Dzięki pełnej integracji z systemami CAD (np. Creo) i PLM, firmy mogą skutecznie zarządzać całością cyklu życia produktu — od projektu aż po eksploatację.

Digital Manufacturing

Jako bonus, wyjaśniam także pojęcie Digital Manufacturing, jako powiązane i używane w połączeniu z głównymi zagadnieniami niniejszego tekstu. Zatem, Digital Manufacturing (cyfrowa produkcja) to podejście, które integruje dane, technologie cyfrowe i procesy produkcyjne w celu tworzenia elastycznych, zoptymalizowanych i inteligentnych środowisk wytwórczych. Stanowi naturalne rozszerzenie koncepcji digital twin i digital thread, łącząc je w praktycznym zastosowaniu na hali produkcyjnej. Tworzenie cyfrowych bliźniaków dla firmy produkcyjnej rozpoczyna się od przygotowania wirtualnej repliki obiektów opartej na danych z inżynierii produktu i produkcji.

Rozwiązania typu ThingWorx wspierają cyfrową produkcję, umożliwiając integrację maszyn, sensorów i systemów IT/OT w czasie rzeczywistym. W połączeniu z Creo oraz Windchill tworzą kompletny ekosystem wspierający transformację cyfrową w duchu Przemysłu 4.0. ThingWorx posiada wbudowany framework cyfrowego bliźniaka, który pozwala zarządzać wersjami i aktualizacjami modelu w czasie rzeczywistym, a także testować zmiany bez wpływu na rzeczywiste procesy.

Najważniejsze różnice między koncepcjami – wątek cyfrowy a cyfrowy bliźniak

W erze transformacji cyfrowej pojęcia takie jak Digital Twin i Digital Thread coraz częściej pojawiają się w kontekście zarządzania danymi, optymalizacji procesów i rozwoju inteligentnych produktów. Choć są ze sobą ściśle powiązane, pełnią odmienne funkcje i opierają się na innych koncepcjach.

Digital twin skupia się na konkretnym, aktualnym obrazie rzeczywistości – to swoiste „cyfrowe lustro” fizycznego obiektu lub procesu, które odzwierciedla jego zachowanie w czasie rzeczywistym. Dzięki dynamicznym, operacyjnym danym, pozwala nie tylko monitorować systemy, ale także diagnozować problemy, przeprowadzać symulacje, przewidywać przyszłe scenariusze i zdalnie zarządzać. Działa tu i teraz – jego rola to natychmiastowe reagowanie i bieżąca optymalizacja.

Digital thread natomiast oferuje znacznie szerszą perspektywę. Zamiast koncentrować się na jednym elemencie, obejmuje cały cykl życia produktu lub systemu – od projektowania i produkcji, przez eksploatację, aż po koniec użytkowania. To historia, pamięć i architektura danych, która zapewnia ciągłość i spójność informacji. Wątek cyfrowy łączy dane inżynieryjne i operacyjne – zarówno aktualne, jak i historyczne – tworząc kontekst niezbędny do audytów, analiz cyklu życia, automatyzacji decyzji i identyfikowalności (traceability). Dzięki temu umożliwia podejmowanie lepszych decyzji na podstawie pełnej wiedzy z przeszłości, teraźniejszości i – potencjalnie – przyszłości.

Podsumowując:

Cyfrowy bliźniak to narzędzie operacyjne, które działa „tu i teraz”, a wątek cyfrowy to struktura informacyjna rozciągnięta w czasie, stanowiąca cyfrową historię i logikę rozwoju produktu. Razem tworzą fundament dla inteligentnego, zintegrowanego podejścia do zarządzania informacją w nowoczesnych organizacjach.

Cyfrowe bliźniaki – od idei do praktyki

Przejdźmy dalej, skoro omówiliśmy teorię oraz podstawowe pojęcia, pora na bardziej praktyczne informacje. Koncepcja cyfrowego bliźniaka wyewoluowała z potrzeby lepszego zrozumienia i optymalizacji fizycznych obiektów oraz procesów. Chodzi nie tylko o model wizualny, ale przede wszystkim kompleksowe, dynamiczne odwzorowanie, które „żyje” danymi – pobieranymi z czujników, systemów sterowania i użytkowania w czasie rzeczywistym. Dzięki cyfrowym bliźniakom bieżące dane stają się podstawą do podejmowania decyzji, które wcześniej wymagały fizycznych testów.

W praktyce tworzenie cyfrowych bliźniaków zaczyna się już na etapie projektowania. Model cyfrowego bliźniaka zintegrowany z oprogramowaniem CAD pozwala analizować, jak komponenty będą się zachowywać w rzeczywistości, zanim zostaną wyprodukowane.

Przykłady zastosowania cyfrowego bliźniaka

Przemysł lotniczy i obronny

- Symulacja silników lotniczych i ich zachowania w różnych warunkach.

- Zarządzanie dokumentacją techniczną i zgodnością komponentów z przepisami.

Produkcja przemysłowa

- Wykorzystanie bliźniaków do testowania zmian procesów bez przerywania produkcji.

- Zintegrowany digital thread łączący projektantów, inżynierów i operatorów.

Sektor medyczny

- Monitorowanie urządzeń medycznych w czasie rzeczywistym i przewidywanie awarii.

- Zarządzanie ścieżką danych produktu od R&D po pacjenta.

Motoryzacja

- Testowanie i kalibracja systemów ADAS (Advanced Driver Assistance Systems).

- Zarządzanie wersjami oprogramowania i komponentów w całym cyklu życia pojazdu, co możliwe jest dzięki takim rozwiązaniom jak PTC Windchill MPMLink, który zapewnia spójność danych i synchronizację między działami inżynieryjnymi a produkcyjnymi.

Wpływ cyfrowych bliźniaków na zarządzanie cyklem życia

W związku z tym, że cyfrowe bliźniaki zbierają dane przez cały cykl życia produktu, możliwa jest dokładna analiza danych oraz przewidywanie potrzeb serwisowych, co idealnie wpisuje się w strategię predykcyjnego utrzymania ruchu.

Dzięki cyfrowym bliźniakom możliwe jest także wirtualne modelowanie rzeczywistego środowiska pracy maszyn, co zwiększa dokładność prognoz i efektywność operacyjną. Wdrożenie bliźniaków cyfrowych wspiera zarządzanie cyklem życia produktów i pozwala szybciej reagować na potrzeby rynku.

Framework cyfrowego bliźniaka i standardy branżowe

Nie zapominajmy, że rozwój technologii wymaga coraz lepszych zabezpieczeń i standaryzacji.

Framework cyfrowego bliźniaka umożliwia tworzenie skalowalnych, łatwych do integracji rozwiązań, które mogą być wykorzystywane lokalnie lub w chmurze i obejmuje:

- Modelowanie obiektu fizycznego – reprezentacja geometrii, parametrów operacyjnych, zachowania i zależności.

- Zbieranie danych w czasie rzeczywistym – integracja z czujnikami IoT, SCADA, ERP, MES itp.

- Warstwa integracji danych i komunikacji – API, protokoły komunikacyjne (np. MQTT, OPC-UA), middleware.

- Systemy analityczne i symulacyjne – modele predykcyjne, ML/AI, analiza przyczyn źródłowych, what-if simulations.

- Warstwa wizualizacji i interakcji – dashboardy, VR/AR, 3D model viewer, alerty operacyjne.

- Zarządzanie cyklem życia – aktualizacja modelu wraz ze zmianami w rzeczywistym systemie (design-to-disposal).

- Bezpieczeństwo i zgodność z normami – zarządzanie dostępem, integralność danych, zgodność z ISO 23247 i innymi.

- Standard cyfrowego bliźniaka zapewnia spójność danych i ich interoperacyjność między systemami różnych producentów.

Standard ISO 23247 – określa ramy cyfrowego bliźniaka dla produkcji

Seria norm ISO 23247, opublikowana w 2021 roku, dostarcza wytyczne dotyczące implementacji cyfrowych bliźniaków w środowisku produkcyjnym. Norma ta obejmuje cztery główne obszary:

- Obserwowalne Elementy Produkcyjne (OME): definicja i klasyfikacja elementów, które mogą być reprezentowane przez cyfrowe bliźniaki (maszyny, procesy, personel czy materiały).

- Architektura systemu: opis struktury systemu cyfrowego bliźniaka, w tym komponentów, interfejsów i przepływów danych.

- Integracja z IoT: wytyczne dotyczące łączenia cyfrowych bliźniaków z systemami Internetu Rzeczy w celu zbierania i analizowania danych w czasie rzeczywistym.

- Zarządzanie cyklem życia: procedury dotyczące tworzenia, aktualizacji i usuwania cyfrowych bliźniaków w kontekście całego cyklu życia produktu lub procesu.

Więcej informacji na temat normy ISO 23247 można znaleźć TUTAJ.

Warto wiedzieć: Digital Twin Consortium to globalna organizacja, która opracowuje ramy, modele referencyjne i najlepsze praktyki dotyczące cyfrowych bliźniaków. Ich prace koncentrują się na zapewnieniu interoperacyjności i standaryzacji w różnych sektorach przemysłu.

Korzyści z wdrożenia

Wyższa efektywność operacyjna

Dzięki integracji danych w czasie rzeczywistym, firmy mogą automatycznie wykrywać nieefektywności, analizować trendy i szybciej reagować na zmiany. Digital twi umożliwia symulowanie różnych scenariuszy bez przerywania produkcji, a digital thread zapewnia kontekst i ciągłość informacji — co skraca czas reakcji i zwiększa precyzję decyzji.

Lepsza jakość produktów

Bieżący monitoring parametrów produkcyjnych pozwala natychmiast wykrywać odchylenia od normy. W połączeniu z cyfrowym wątkiem, można prześledzić źródło problemu aż do fazy projektowania lub konkretnej partii materiałów. Efekt: mniej błędów, mniej reklamacji, wyższa satysfakcja klienta.

Niższe koszty

Digital twin wspiera konserwację predykcyjną — zamiast planowych przestojów, serwis odbywa się dokładnie wtedy, gdy jest potrzebny. Digital thread z kolei usprawnia przepływ informacji, eliminując redundancję i skracając czas potrzebny na projektowanie i wdrażanie zmian. Obie technologie razem pozwalają znacząco obniżyć koszty operacyjne i przyspieszyć time-to-market.

Zwiększona innowacyjność

Symulacje, szybkie testy i możliwość porównywania alternatywnych rozwiązań w środowisku cyfrowym zachęcają do eksperymentów. Digital twin pozwala testować nowe koncepcje bez ryzyka, a digital thread daje dostęp do historycznych danych, które mogą zainspirować nowe podejścia. To środowisko sprzyjające ciągłemu doskonaleniu i wdrażaniu innowacji.

Lepsze zarządzanie wiedzą i komunikacją

Cyfrowy wątek eliminuje fragmentację wiedzy – dane projektowe, produkcyjne i operacyjne są dostępne dla wszystkich interesariuszy, niezależnie od działu czy lokalizacji. Ułatwia to współpracę, skraca czas potrzebny na uzyskanie informacji i pozwala podejmować decyzje w oparciu o pełny kontekst.

Dzięki cyfrowym bliźniakom możliwe jest ciągłe monitorowanie procesów, co pozwala szybciej wykrywać potencjalne problemy. Cyfrowe bliźniaki umożliwiają symulacje scenariuszy, które wcześniej były niemożliwe do przetestowania bez ryzyka. W wielu przypadkach eliminują potrzebę fizycznych prototypów, co znacząco obniża koszty. Jednocześnie, analiza danych z cyfrowych bliźniaków pozwala na ciągłe doskonalenie procesów produkcyjnych. Należy podkreślić, że cyfrowe bliźniaki rewolucjonizują sposób podejmowania decyzji operacyjnych i strategicznych.

Wyzwania i przyszłość

- Integracja z istniejącymi systemami – wiele firm korzysta z rozbudowanych, ale często przestarzałych systemów IT i OT. Spójna integracja wymaga czasu, zasobów i dokładnego planowania.

- Zarządzanie danymi – cyfrowe bliźniaki i wątki generują ogromne ilości danych. Ich jakość, spójność i przydatność mają bezpośredni wpływ na skuteczność analiz.

- Bezpieczeństwo i prywatność – przetwarzanie wrażliwych danych, zwłaszcza w sektorach takich jak energetyka, obronność czy zdrowie, wymaga zaawansowanych zabezpieczeń oraz zgodności z przepisami (np. RODO).

- Koszty i kompetencje – wdrożenie wymaga nie tylko inwestycji technologicznych, ale też zmiany kultury organizacyjnej i przeszkolenia pracowników.

Rozwój digital twin i digital thread będzie coraz silniej powiązany z praktycznymi potrzebami biznesu. Kluczowe kierunki to:

- Integracja z AI – automatyczne podejmowanie decyzji, predykcja awarii i optymalizacja procesów dzięki uczeniu maszynowemu.

- Modelowanie całych systemów – przejście od pojedynczych maszyn do cyfrowych bliźniaków linii produkcyjnych, fabryk czy łańcuchów dostaw.

- Standaryzacja – nacisk na otwarte formaty i interoperacyjność między systemami różnych dostawców.

- Skalowalność i personalizacja – rozwiązania dopasowane do konkretnych potrzeb, możliwe do wdrożenia zarówno lokalnie, jak i globalnie.

- Szerszy dostęp do narzędzi – technologie stają się prostsze w obsłudze i dostępne dla większej liczby użytkowników w organizacji.

W najbliższych latach można spodziewać się jeszcze większej integracji narzędzi takich jak PTC Creo, Windchill i ThingWorx z technologiami AI, co umożliwi predykcyjne utrzymanie ruchu, automatyczne rekomendacje oraz dynamiczne symulacje cyfrowych bliźniaków w czasie rzeczywistym.

Podsumowanie

Digital twin i digital thread to nie chwilowa moda, lecz fundament cyfrowej transformacji. Pierwszy zapewnia aktualny, dynamiczny wgląd w działanie obiektów i procesów, drugi gwarantuje ciągłość i spójność danych w całym cyklu życia produktu. Razem tworzą potężne narzędzie do zwiększania efektywności, jakości i innowacyjności.

Choć ich wdrożenie wiąże się z wyzwaniami, to korzyści — zarówno krótko-, jak i długoterminowe — są trudne do przecenienia. Firmy, które już teraz inwestują w te technologie, zyskują przewagę konkurencyjną i solidne podstawy do dalszego rozwoju w erze przemysłu 4.0 i nadchodzącego przemysłu 5.0.

Przeczytaj także nasze artykuły: