Smartify your Factory – ta podróż nie musi być pełna zbyt trudnych do pokonania wyzwań

Część 1/3: Pierwsze kroki z Smart Factory

Żyjemy w erze cyfrowej transformacji, co nieodłącznie wiąże się z innowacjami – definiowaniem potrzeb, a następnie tworzeniem oraz wdrażaniem rozwiązań, które na nie odpowiadają. Ostatnie lata pokazały, że firmy muszą elastycznie dostosować się do nowych warunków, a tym samym przyspieszyć adopcję nowych technologii. Stare metody przestały być skuteczne. Aby nie wypaść z gry i pozostać konkurencyjnym w dynamicznie zmieniającym się otoczeniu, organizacje muszą dostosować swoje strategie i szybko wdrażać odpowiednie zmiany, wykorzystując przy tym nowe sposoby.

Smart Factory brzmi dobrze, ale wydaje się trudne do wdrożenia? Bez obaw, może się okazać, że będzie to całkiem interesująca przygoda, pod warunkiem że po swojej stronie masz odpowiedniego przewodnika.

Przemysł 4.0

Aby odpowiedzieć na pytanie „Czym jest Smart Factory?”, musimy zacząć od pojęcia Przemysłu 4.0, które nie powstało wprawdzie wczoraj, ale nadal jest dla wielu osób niezrozumiałe. Pojęcia tego nie można przypisać jednej technologii czy pojedynczej zmianie w sposobach zarządzania produkcją. Czwarta rewolucja przemysłowa opiera się na możliwościach digitalizacji i automatyzacji trzeciej rewolucji przemysłowej. Jest napędzana przez postęp w dziedzinie cloud computingu i data science oraz pozwala na uzyskanie wnikliwych informacji, które stanowią podstawę do rozwiązywania problemów. Dawniej postrzegane jako nierozwiązywalne, dziś – dzięki znalezieniu wzorców, których dotąd brakowało – już nie. Połączenie świata cyfrowego i fizycznego celem stworzenia nowego, z poziomu którego możliwe jest zarządzanie światem fizycznym, jest czynnikiem sprzyjającym zmianom w przemyśle produkcyjnym. Na tym polega dążenie do inteligentnej produkcji i fabryk.

Przemysł 4.0 agreguje szereg nowych technologii – m.in. Internet Rzeczy, Cloud Computing, analizę Big Data, Sztuczną Inteligencję, a także Rozszerzoną Rzeczywistość. Drugi wymiar Przemysłu 4.0 związany jest z zarządzaniem produkcją, działaniami organizacyjnymi oraz łańcuchem tworzenia wartości.

Wymienione cechy Przemysłu 4.0 pozwalają na modyfikację procesów produkcyjnych, co umożliwia uzyskanie elastycznej, a zarazem opłacalnej produkcji.

Czym jest Smart Factory?

Pojęciem związanym z Przemysłem 4.0 jest Smart Factory – inaczej mówiąc „inteligentna fabryka”. Ten typ fabryki oparty jest na zintegrowanych systemach przy wykorzystaniu przemysłowego Internetu Rzeczy i nowych metod organizacji produkcji. Celem jest zapewnienie wysokiego poziomu personalizacji produktów i realizacja procesów produkcyjnych przy minimalnym nakładzie pracy.

Idea i działania realizowane w ramach Smart Industry dają firmom możliwość odejścia od oferowania jedynie prostego produktu na rzecz dostarczania produktów o wartości dodanej i konkurencyjności związanej z doskonaleniem procesów. Dotyczy to współpracy z potencjalnymi klientami, począwszy od etapu wirtualnego projektowania produktu, poprzez symulacje, optymalizację produkcji i jej monitorowanie w czasie rzeczywistym, aż po obsługę posprzedażową.

Ukierunkowanie na krótko- i długoterminowe cele produkcyjne oraz ROI

W świecie biznesu nie należy podejmować działań, jeśli nie ma ku temu finansowego uzasadnienia lub, w przypadku inwestycji w infrastrukturę, nie przynosi to na dłuższą metę wymiernych korzyści. Nie inaczej jest w przypadku idei Smart Factory. Jak podaje Forrester Research, w 2020 roku 90% producentów uznało transformację cyfrową za czynnik decydujący o ich sukcesie.

Dlaczego? Są bowiem przekonani, że inicjatywa Przemysłu 4.0 przyczyni się do osiągnięcia ich głównych i powszechnie znanych celów, jakimi są:

- Zwinność skalowania operacji (np. redukcja odpadów i przeróbek o 17% oraz zużycia energii o 10%).

- Elastyczność w dostosowywaniu produktów.

- Zwiększenie efektywności i wydajności operacyjnej (np. wykorzystanie danych, które wcześniej funkcjonowały wyłącznie w ludzkich głowach, dzięki czemu wprowadzanie produktów na rynek odbywa się o 20% szybciej).

- Poprawa niezawodności produkcji (np. redukcja kosztów magazynowania części o 10-15% przy zastosowaniu zintegrowanego planowania biznesowego).

- Poprawa ogólnej efektywności urządzeń (OEE) i zapewnienie konserwacji predykcyjnej w celu podniesienia poziomu sprawności maszyn.

Wciąż tylko 12% firm dokonało transformacji cyfrowej w skali całego przedsiębiorstwa. Aż 70% transformacji cyfrowych kończy się niepowodzeniem. Dlatego tak ważne jest, opracowanie przez firmy skutecznych KPI transformacji cyfrowej.

Wdrożenie Smart Factory wymaga zmian w procesach, a często także ich przeprojektowania. Dotyczy to np. logistyki, metodologii produkcji czy tworzenia sprzężeń zwrotnych między produkcją a działem badawczo-rozwojowym, marketingowym i klientami. W efekcie wdrożenie koncepcji Przemysłu 4.0 obejmuje organizację jako całość i wymaga strategicznego podejścia.

Cyfrowa transformacja – podejście strategiczne

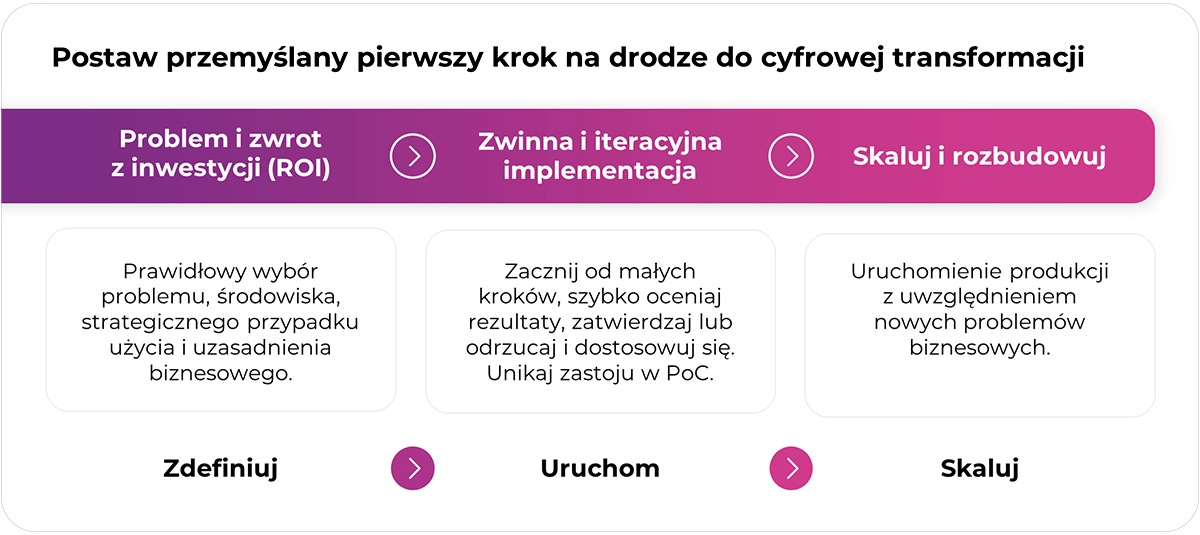

Aby zwiększyć ten odsetek, TT PSC rekomenduje stopniowe przeprowadzanie transformacji cyfrowej w kierunku Przemysłu 4.0, począwszy od pilotażowego projektu produkcyjnego i określenia krótko- i długoterminowych celów oraz ROI.

Koncepcja tworzenia pilotażowej ścieżki produkcyjnej

Projekty pilotażowe zapewniają nie tylko dostęp do wiedzy na temat użyteczności danych technologii, ale także zdobycie bezpośredniego doświadczenia związanego z ich użyciem. Zgromadzona przy okazji wdrożenia wiedza może okazać się bezcenna. Przy określaniu zakresu tego typu projektów należy jasno określić cele i oczekiwane korzyści (KPI). Wszystkie projekty, nie tylko pilotażowe, powinny bazować na analizie czterech aspektów:

- organizacyjnego,

- wiedzy i kompetencji personelu,

- organizacji procesów

- organizacji technologii.

Kolejnym krokiem w procesie jest wdrożenie PoV (Proof of Value – polega na udowodnieniu, że dana koncepcja dostarczy wartość biznesową i oczekiwany przez klienta rezultat) w oparciu o wiedzę zdobytą na poprzednich etapach. Pełne informacje zebrane podczas tego procesu, takie jak: przegląd wyników, informacje zwrotne, walidacja wartości z użytkownikami końcowymi, zatwierdzenie lub modyfikacje przypadku użycia, stanowią podstawę do stworzenia Planu Industrializacji i uruchomienia produkcji.

Pełna wiedza o zasobach i analiza potrzeb

Cloud computing i usługi w chmurze są gorącym tematem od kilku dobrych lat. Na światowym rynku funkcjonuje zaledwie kilku dużych graczy w tej dziedzinie. Jednym z głównych dostawców jest Amazon oferujący AWS Cloud.

Jako rozwijająca się technologia, odnotowuje ciągły wzrost, co tylko potwierdza fakt, że jest to stały trend. Blisko 94% wszystkich przedsiębiorstw korzysta z jakiegoś typu chmury, czy to publicznej, czy prywatnej. Przyczyn rozkwitu cloud computingu i AWS Cloud jest wiele. Już od samego początku technologia ta znajdowała zwolenników ze względu na trzy główne filary użyteczności – skalowalność, elastyczność i bezpieczeństwo.

Usługi zarządzania danymi w chmurze AWS sprawiły, że przechowywanie ich dużej ilości stało się bardzo proste. I będzie jeszcze bardziej przydatne w momencie, gdy zaczniemy wykorzystywać możliwości, trendy i technologie związane z Internetem Rzeczy, takie jak sztuczna inteligencja czy uczenie maszynowe.

Przed rozpoczęciem cyfrowej podróży należy przeanalizować swoje zasoby i opracować odpowiednią strategię chmurową. Dobre KPI transformacji cyfrowej są zawsze skorelowane z kondycją firmy. Gdy firma określi granice i wyznaczy jasny kierunek, proces transformacji cyfrowej nabierze odpowiedniego rozpędu.

Cyfryzację fabryki w kontekście Przemysłu 4.0 należy rozumieć jako pozyskiwanie wszelkich niezbędnych danych dotyczących procesów produkcyjnych, stanu maszyn, zapasów, zużycia mediów, kosztów energii, jakości produkcji, dostępności pracowników, liczby i czasu realizacji zamówień, wskaźników wynikających ze strategii rynkowej firmy itp. oraz równoległe przetwarzanie tych danych tak, aby stale zapewniać optymalne warunki funkcjonowania przedsiębiorstwa.

Wykorzystując moc chmury AWS i nowoczesnych technologii, organizacje usprawniły dotychczasowe metody realizacji zadań i wyeliminowały zbędne czynności oraz odpady. Przełomem jest potężny potencjał chmury AWS w zakresie tworzenia zmian. Jest to główny czynnik sprzyjający i stymulujący transformację cyfrową.

Współpracujemy z firmami niezależnie od ich skali w zakresie pozyskiwania informacji z danych i przekształcania ich w praktyczne dane za pomocą interaktywnych pulpitów i raportów. W ten sposób uzyskujemy przewagę konkurencyjną i zwiększamy rentowność operacyjną. Dzięki mocy chmury AWS możemy uwolnić potencjał wszystkich danych, umożliwić łatwy dostęp do nich i ich analizę na poziomie całego przedsiębiorstwa. Budujemy w ten sposób kulturę opartą na danych, a także zapewniamy pełny obraz działalności naszych klientów dzięki nowoczesnym rozwiązaniom BI. Doradzamy tworzenie scentralizowanych rozwiązań analitycznych w celu uzyskania przejrzystej analityki i raportowania w całym przedsiębiorstwie. Interaktywne pulpity nawigacyjne pomagają przy podejmowaniu właściwych decyzji we właściwym czasie, dzięki czemu możliwa jest optymalizacja wskaźników KPI, a tym samym monitorowanie, czy cyfrowa podróż w kierunku Smart Factory przebiega we właściwym kierunku.

Ocena poziomu dojrzałości Przemysłu 4.0

Zależnie od danej organizacji, poszczególne etapy podróży w kierunku transformacji cyfrowej mogą wyglądać inaczej i wiązać się z określonymi wymaganiami, mającymi dla danej firmy większe znaczenie. Niektóre organizacje wciąż są na bardzo wczesnym etapie.

Jak wynika z raportu McKinsey, ponad 90% producentów deklaruje, że pod względem transformacji cyfrowej są na tym samym etapie co konkurencja bądź ją wyprzedzają. Jednak wiele firm utknęło w fazie pilotażowej i stoi przed wyzwaniami związanymi z przejściem do fazy wdrożenia lub „skalowania”.

Aby sprostać wyzwaniom, przedsiębiorstwa produkcyjne jutra będą musiały zarządzać całym łańcuchem wartości w sposób zwinny i elastyczny. Konieczne będzie posiadanie struktur wirtualnych i fizycznych, które umożliwią ścisłą współpracę i szybką adaptację w całym cyklu życia produktu – a także w całym przedsiębiorstwie, poczynając od innowacji, na produkcji i dystrybucji kończąc.

Obecny poziom techniki produkcyjnej charakteryzuje się przede wszystkim wzrostem efektywności procesów produkcyjnych.

W przypadku czwartej rewolucji przemysłowej, dojrzałość przedsiębiorstwa produkcyjnego rozumiemy jako stopień zaawansowania warunków wewnętrznych i zewnętrznych, które wspierają podstawowe koncepcje Przemysłu 4.0. Obejmują one pionową i poziomą integrację systemów produkcyjnych i przedsiębiorstw oraz cyfrową integrację inżynierii wzdłuż całego łańcucha wartości.

Podczas bieżącej oceny pozycji przedsiębiorstwa na drodze do cyfrowej transformacji, wykorzystuje się kilka wzorów dojrzałości i związanych z nimi narzędzi, które pozwalają ocenić stopień zaawansowania firm produkcyjnych w zakresie Przemysłu 4.0.

Określenie poziomu dojrzałości przedsiębiorstwa produkcyjnego na drodze do Przemysłu 4.0 jest niezbędne do prawidłowego opracowania planu działania – roadmapy.

Roadmapa w kierunku Smart Factory

Czwarta rewolucja przemysłowa zmienia oblicze produkcji dzięki idei Smart Factory. Zaawansowane przemysłowe technologie cyfrowe, które składają się na trend Przemysłu 4.0, są uważane za siłę napędową, która tę transformację umożliwi. Niemniej jednak technologie te muszą zostać ze sobą połączone, zintegrowane i efektywnie wykorzystane, aby mogły stanowić wartość i zapewniać widoczność dla produkcji opartej na danych. Smart Factory jest przedsięwzięciem, które wymaga opracowania roadmapy, mającej za zadanie wskazać organizacjom produkcyjnym drogę do jego realizacji.

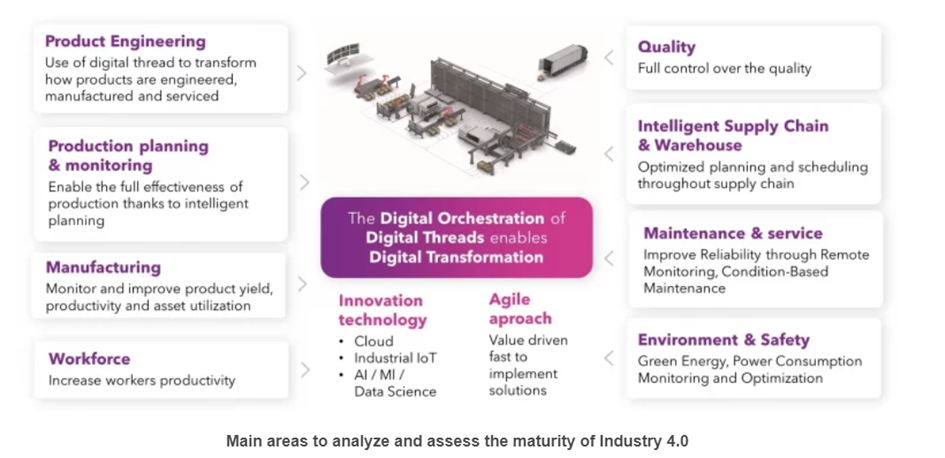

Poniższa ilustracja prezentuje główne obszary, które należy uwzględnić na drodze do Przemysłu 4.0.

Podczas pracy z klientami i Partnerami staramy się znaleźć odpowiednie i istotne przypadki biznesowe, które przynoszą znaczącą wartość i zwrot. Po dokonaniu oceny i ustaleniu priorytetów, przypadki te tworzą bardzo konkretną roadmapę, umożliwiającą zaplanowanie następnych kroków i dobranie odpowiednich interesariuszy. Pierwszy krok jest zawsze krokiem strategicznym, polegającym na zidentyfikowaniu problemów i wyzwań biznesowych oraz zdefiniowaniu oczekiwanych wyników oraz ostatecznego celu inicjatywy. Na tym etapie opracowywany jest plan dalszych działań (w formie wspomnianej roadmapy).

Kolejnym etapem jest przeprowadzenie szeregu działań, zazwyczaj z zastosowaniem podejścia zwinnego i iteracyjnego, w celu wdrożenia oprogramowania. Każdy projekt ma obszary techniczne i technologiczne, które należy uwzględnić, jednak zazwyczaj wpisują się one w kilka standardowych bloków:

- Łączność – ustalenie sposobu zbudowania fundamentu infrastruktury łączności.

- Integracja – ocena potrzeb i możliwości integracji wymaganych aplikacji przedsiębiorstwa pomiędzy warstwą IT i OT.

- Analiza i Sztuczna Inteligencja – narzędzia i metody analityczne, które można wykorzystać do eksploatacji danych, przekształcając je w użyteczne informacje.

Ostatnim etapem jest kwestia skalowalności, wdrożenia i adopcji, podczas którego prezentowane są różne możliwe podejścia, jakie mogą zostać wykorzystane do skalowania, optymalizacji i dalszego rozwoju etapów roadmapy w trakcie całej podróży ku przekształceniu Twojego zakładu w Smart Factory.

Etap strategii – Określenie problemu i ROI

Przedsiębiorstwa produkcyjne coraz wyraźniej dostrzegają i wykorzystują Przemysł 4.0, zdając sobie sprawę z potencjału, który niesie ze sobą w zakresie poprawy efektywności, oszczędności kosztów i reagowania na potrzeby rynku.

Jak wspomniałem w punkcie 2, pierwszy krok musi stanowić uzasadnienie biznesowe z jasną wizją, celami i zadaniami do osiągnięcia, które najlepiej wpisują się w model biznesowy organizacji. Można to osiągnąć poprzez ustalenie priorytetów w obszarach, które zapewnią największe korzyści i długoterminowy zwrot z inwestycji (ROI).

W tym obszarze kluczowe jest zidentyfikowanie i zebranie rzeczywistych bolączek biznesowych oraz określenie ich wagi, a także wartości rozwiązań dla tych wyzwań i stopnia trudności wdrożenia zmian. Ponadto należy przeanalizować słabe punkty aktualnej sytuacji i określić, co ma stanowić oczekiwany rezultat.

Kolejnym krokiem jest dopasowanie strategii i celów firmy do strategii chmury. Nie należy przy tym zapominać o tym, w jaki sposób użytkownicy końcowi zareagują na te zmiany i jak wpłyną one na ich pracę.

Dla każdej firmy produkcyjnej punkt wyjścia i przebieg procesu cyfrowej transformacji mogą wyglądać inaczej. Dlatego warto ustalić konkretny punkt wyjścia, zrozumieć, co ma stanowić wartość i.… wyruszyć w podróż.

Realizacja etapu wdrożeń zwinnych i iteracyjnych

1. Obszar łączności

Łączność na roadmapie jest najważniejszym obszarem, ponieważ stanowi podstawę, na której budowane są kolejne obszary.

Punktem wyjścia może być potencjał infrastrukturalny zakładu. Należy rozważyć posiadanie dedykowanej infrastruktury IT dla projektów Przemysłu 4.0, jak np. centrum danych zlokalizowane na terenie zakładu, dedykowana infrastruktura w chmurze AWS lub rozwiązanie hybrydowe. Każde z nich ma swoje zalety i ograniczenia pod względem kosztów, utrzymania, skalowalności, niezawodności, elastyczności i bezpieczeństwa. Wszystkie te elementy należy wziąć pod uwagę, uwzględniając również ewentualne późniejsze potrzeby i wyzwania.

Technologie łączności są coraz bardziej dostępne i przystępne cenowo dzięki znacznemu spadkowi kosztów czujników i systemów obliczeniowych w ciągu ostatnich kilku dekad, co dodatkowo przyczyniło się do rozwoju Internetu Rzeczy. System IIoT jest ekosystemem połączonych ze sobą elementów technologicznych, które zbierają, przechowują i wykorzystują dane w celu dostarczania informacji, inicjowania zdarzeń i rekomendowania odpowiednich działań.

Dzisiejsze sterowniki PLC i wskaźniki stosowane na halach produkcyjnych są nowocześniejsze, inteligentniejsze i łatwiejsze do zintegrowania. Wciąż jednak ogromnym problemem są stare maszyny – niektóre z nich mogą liczyć nawet kilkadziesiąt lat – które mają bardzo ograniczone możliwości integracji (o ile w ogóle!).

Bezpieczeństwo cybernetyczne jest jednym z głównych wyzwań związanych z łącznością w inteligentnej produkcji, a także jedną z najważniejszych barier we wdrażaniu Przemysłu 4.0. Gdy tylko jakiekolwiek urządzenie zostanie podłączone do internetu, cała sieć staje się mniej bezpieczna i wytrzymała, jeżeli nie jest odpowiednio wspierana.

2. Obszar integracji

Szczególną uwagę poświęcamy tutaj integracji systemów IT i OT w produkcji, które często działają niezależnie. Pierwszy z nich zarządza aplikacjami biznesowymi z poziomu front office, a drugi dba o sprawne funkcjonowanie fabryki. Integracja IT i OT jest sednem architektury inteligentnej produkcji.

Na etapie integracji występuje kilka zasadniczych wyzwań. Obejmują one:

- interoperacyjność (likwidacja silosów pomiędzy maszynami i urządzeniami produkcyjnymi, które używają różnych języków w zależności od protokołów komunikacyjnych ustalonych przez dostawców);

- bezpieczeństwo danych (kwestie związane z prywatnością w przypadku źródeł zewnętrznych i stron trzecich podczas integracji poziomej, jako że wiąże się to z ochroną danych i dostępem do nich w razie potrzeby);

- skalowalność (łatwe skalowanie infrastruktury IT poprzez przeniesienie obsługi systemów IT do chmury, w przypadku gdy ilość i szybkość danych z upływem czasu znacznie wzrasta);

- zastosowanie efektywnych kosztowo aplikacji IT (z silnymi zdolnościami planowania i koordynacji, umożliwiającymi obsługę złożoności integracji i zapewniającymi całościową widoczność dzięki solidnym narzędziom do analizy danych).

Przemysł 4.0 w inteligentnej produkcji obejmuje pozyskiwanie danych z dowolnego miejsca przy minimalnych kosztach łączności i integracji, jak również funkcje analityczne zapewniające wgląd w dane za pośrednictwem pulpitów nawigacyjnych, do których dostęp można uzyskać z dowolnego miejsca, w tym z urządzeń mobilnych lub w Rzeczywistości Rozszerzonej.

3. Obszar wizualizacji i analityki opisowej

Obszar ten obejmuje analizę danych zebranych z różnych źródeł operacyjnych warstw produkcji. Dzięki analizie tych danych uzyskuje się wartość dodaną w produkcji dzięki zastosowaniu podejścia diagnostycznego do rozwiązywania podstawowych problemów i udzielaniu wskazówek w celu redukcji zakłóceń w produkcji. Wyzwania związane z przetwarzaniem ogromnych ilości danych (Big Data) obejmują złożoność przetwarzania danych, ilość danych, szybkość sieci i jej przepustowość do przetwarzania tak dużej ilości danych.

Do najbardziej popularnych i powszechnych wskaźników efektywności, na których opierają się przedsiębiorstwa produkcyjne (w zakresie zarządzania operacyjnego), należą:

- wydajność finansowa przedsiębiorstwa (np. koszt produkcji per sztuka),

- mierniki skoncentrowane na wydajności (np. wydajność zakładu),

- ogólna efektywność sprzętu (OEE),

- wskaźniki związane z jakością (np. wskaźnik odpadów, wydajność).

4. Obszar AI (sztucznej inteligencji)

Obszar sztucznej inteligencji wiąże się z zaawansowaną analityką danych i narzędziami umożliwiającymi uzyskanie zupełnie nowych odpowiedzi na pytania powstałe na etapie analizy danych w celu dodania rzeczywistej i niespodziewanej wartości dla przemysłu produkcyjnego. Jego istotą jest wykorzystanie Big Data, analityki predykcyjnej i przyszłościowej oraz analityki opartej na sztucznej inteligencji AWS.

W sektorze produkcyjnym AI jest swego rodzaju siłą napędową stojącą za transformacją w kierunku Przemysłu 4.0. Natomiast inne technologie cyfrowe postrzegane są jako czynnik napędzający proces przejścia od automatyzacji do autonomii.

Do kluczowych zastosowań sztucznej inteligencji AWS w połączeniu z IoT należy predykcyjna konserwacja maszyn, która może przyczynić się do znaczącego obniżenia kosztów napraw. Bazujące na sztucznej inteligencji algorytmy uczenia się wykrywają trendy występujące w danych, zapewniając tym samym wysyłanie odpowiednio wczesnych alertów i informacji o ewentualnych usterkach i awariach. Takie rozwiązanie umożliwia planowanie i podejmowanie działań konserwacyjnych, co przekłada się na większą niezawodność i stabilność linii produkcyjnej.

Zastosowanie sztucznej inteligencji w produkcji stanowi również kluczowy element zapewniający pracownikom podstawową wiedzę niezbędną do poprawy efektywności i wydajności procesów. Algorytmy oparte na AI są w stanie w czasie rzeczywistym udzielić pracownikom rekomendacji (przy użyciu np. SkillWorx i Rozszerzonej Rzeczywistości) dotyczących wykonywanych zadań, szczególnie w przypadku młodej, niedoświadczonej kadry. Mogą również działać autonomicznie, rozwiązując na bieżąco zaistniałe problemy, przez co maszyny są w stanie optymalizować jakość lub efektywność energetyczną podczas operacji produkcyjnych.

Etap skalowania

Proponowana roadmapa powinna być dynamiczna i stale ulepszana. Kolejny obszar procesu jest zatem związany ze skalowalnością.

Przykładowo – skalowanie fazy strategii można osiągnąć poprzez dodanie nowych przypadków biznesowych i zainicjowanie projektów wewnętrznych związanych z optymalizacją procesorów i procedur w produkcji.

Skalowanie etapów analitycznych i AI obejmuje wykorzystanie dostępnych Big Data (takich jak dane ustrukturyzowane, dane nieustrukturyzowane), odpowiednich metod analitycznych i narzędzi z zakresu uczenia maszynowego. Sprzyja to pogłębionym i szerokim zastosowaniom, które wnoszą wartość dodaną do procesu produkcji.

Jak najlepiej zacząć?

Cyfrowa tranformacja to ciekawa podróż, podczas której masz szansę sprawdzić swoją inicjatywę i jej rezultaty, a także uzyskać więcej informacji na temat funkcjonowania firmy. Istotą transformacji jest ciągłe doskonalenie mające na celu zapewnienie lepszej przyszłości Twojemu przedsiębiorstwu.

Pracując w dziale zarządzającym procesem zmian, jesteś w samym centrum kluczowych z punktu widzenia firmy wydarzeń. Dzięki raportom zyskujesz pewność, że Twoje działania przynoszą wartość, a tym samym potwierdzają słuszność decyzji o przeprowadzeniu procesu cyfrowej transformacji.

Podchodź z otwartością do wszelkich wyzwań i skupiaj się na osiąganiu istotnych i prostych wskaźników KPI związanych z transformacją cyfrową.