Przyspieszenie wdrożenia koncepcji Przemysłu 4.0

Część 3/3: Zgłębiamy wizję Inteligentnej Fabryki AWS – wdrożenie i skalowanie w wielu fabrykach

Istnieje wiele technologii cyfrowych, które umożliwiają organizacjom poprawę efektywności w rozmaitych obszarach. Zdarza się, że osoby decyzyjne mają trudności z wyborem właściwego rozwiązania spośród tak licznie dostępnych na rynku. Dla firm produkcyjnych oczywistym wyborem wydaje się przemysłowy Internet Rzeczy (Industrial IoT) oraz dążenie do realizacji idei Przemysłu 4.0 – Smart Factory (w AWS). Przyczyna jest prosta: rozwiązania te stanowią odpowiedź na główne bolączki trapiące przemysł, takie jak:

- niezaplanowane przestoje,

- reaktywne procesy utrzymania ruchu,

- brak świadomości modeli biznesowych zwiększających wartość produktu,

- niezadowalający poziom obsługi klienta.

W drugim artykule z serii „Smart Factory” skupiliśmy się na wdrożeniu przypadku biznesowego w formule MVP. Doszliśmy do etapu, w którym wiemy już, że nasza organizacja jest gotowa na cyfrową rewolucję. I nie chodzi tu wyłącznie o urządzenia i procesy, ale także o odpowiednie przygotowanie pracowników na nadchodzące zmiany oraz pełne wykorzystanie możliwości chmury AWS. Nadszedł czas, by podjąć działania na szeroką skalę i zastosować to rozwiązanie w innych zakładach – zalety chmury będą przy tym niezwykle pomocne.

Jeśli nie miałeś okazji zapoznać się z artykułami nr 1 i 2 z tego cyklu, bez obaw. Poniżej znajdziesz odnośniki do nich:

- Smart Factory w AWS 1: Jak wdrożyć założenia Przemysłu 4.0 mądrzej, szybciej i łatwiej?

- Smart Factory w AWS 2: Jak zbliżyć się do Przemysłu 4.0?

Cyfrowa transformacja i podążanie w kierunku idei Przemysłu 4.0 oraz Inteligentnej Fabryki (w AWS) nie należą do łatwych. Najczęstsze przeszkody to utknięcie na etapie pilotażu i brak kontynuacji transformacji w kolejnych fabrykach (tj. skalowania).

O blokadzie w fazie pilotażowej (czyli o tym, jak w niej nie utknąć) wspominaliśmy w artykule numer 2. Występuje wtedy, gdy po wdrożeniu pierwszego przypadku biznesowego projekty cyfrowe są wstrzymywane i nie są wykorzystywane przez użytkowników końcowych. Jest to najczęściej spowodowane tym, że producenci skupiają się wyłącznie na tych przypadkach biznesowych, które stanowią technologiczne rozwiązanie problemów, wybiórczo i bez analizy skutków finansowych, i/lub starają się „upiec dwie pieczenie na jednym ogniu” (wdrażając kilka projektów jednocześnie).

Brak skalowania, czyli brak kontynuacji transformacji kolejnych zakładów, to temat, na którym skoncentrujemy się w tym artykule. W tym przypadku producenci zmagają się z trudnościami w efektywnym odtworzeniu początkowych sukcesów cyfrowej transformacji (wdrożenia pierwszego MVP) w różnych lokalizacjach. Ten brak skalowalności może doprowadzić do spowolnienia tempa realizacji koncepcji Przemysłu 4.0 na szerszą skalę, a nawet do utraty poparcia zarządu.

Przewidywania potrzeb związanych z dalszą adopcją i skalowaniem

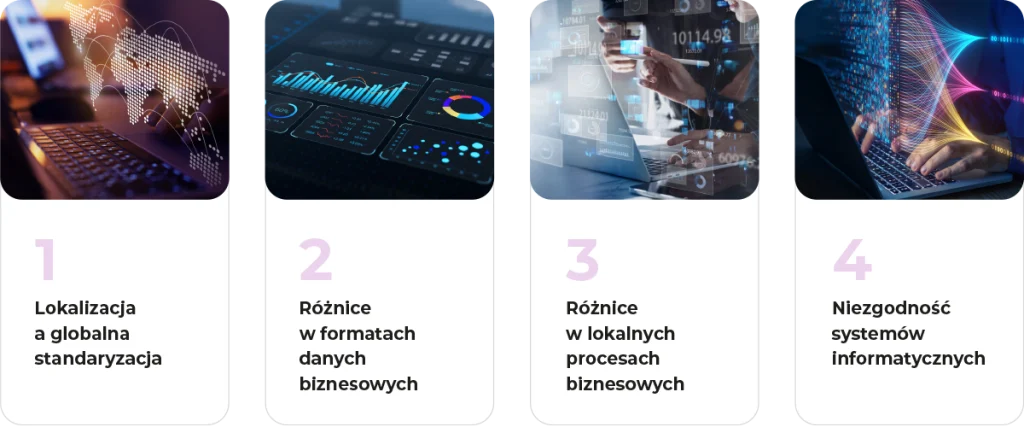

Globalne przedsiębiorstwa, posiadające fabryki na całym świecie, stają zazwyczaj przed pytaniem: czy podczas wdrażania usprawnień skoncentrować się na lokalnych procesach i systemach informatycznych, co skutkować będzie wyłącznie regionalnymi usprawnieniami i kosztami utrzymania, czy raczej zmierzać w kierunku standaryzacji i skalowania, czyli uniwersalnych rozwiązań, które zaspokoją globalne potrzeby, ale nie zawsze rozwiążą wszystkie problemy lokalnych fabryk?

Wyzwaniem są również różne formaty danych biznesowych płynące z wielu krajów lub odmiennych systemów zlokalizowanych w fabrykach.

Procesy biznesowe różnią się także w zależności od lokalizacji fabryki i często zależą od wymogów prawnych obowiązujących w danym kraju, co z kolei niekorzystnie wpływa na próby dostosowania ich do uwarunkowań globalnych.

Wdrożenie wymaga balansowania między specyficznymi wymaganiami fabryk a potrzebą standaryzacji. Rozwiązania on-premise spełniają lokalne potrzeby, podczas gdy dane globalne są standaryzowane. Wyzwania związane z brakiem kompatybilności systemów IT stanowią barierę dla organizacji dążących do uzyskanie jednego narzędzia do zarządzania i raportowania. Kluczowe jest zapewnienie elastyczności i adaptacji do zmian, a usługi chmurowe mogą szybko wyeliminować większość problemów.

Wszystkie wymienione powyżej przeszkody powinny zostać uwzględnione i zaadresowane, zanim pociągną za sobą wysokie koszty lub opóźnią wdrożenie transformacji.

Wyzwania związane z cyfrową transformacją w skali globalnej

Jak nie utknąć na etapie pilotażu lub skalowania?

Często zdarza się, że cyfrowa transformacja kończy się po pierwszym wdrożeniu pilotażowym lub wdrożeniu pierwszego MVP. Organizacje nie modyfikują procesów biznesowych ani nie optymalizują rozwiązań IIoT do szerszego wykorzystania. Bez kompleksowego podejścia do tematu i ustalenia sposobu przekucia rozwiązań ze skali mikro na skalę makro, osoby decyzyjne i kluczowi interesariusze akceptują 100% rezygnację z przyszłych korzyści płynących z wdrożenia idei Smart Factory w całej organizacji.

By lepiej wyjaśnić, jakie i czym są kluczowe czynniki odpowiadające za wartość rozwiązań IIoT wdrożonych na dużą skalę, odwołujemy się do swojego doświadczenia i przedstawiamy czynności, które są konieczne w realizowaniu strategii cyfrowej transformacji – oferujemy usługi związane z każdą z nich.

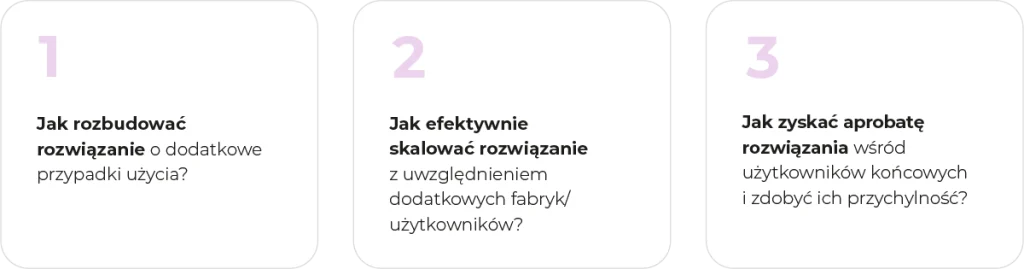

Przede wszystkim przy wdrażaniu rozwiązania na poziomie całej organizacji należy wziąć pod

uwagę kilka aspektów:

Jak wspomnieliśmy w drugim artykule z serii Smart Factory, niezwykle ważne jest przygotowanie listy najważniejszych przypadków biznesowych i nadanie im priorytetów. Do stworzenia pełnej listy należy zastosować zarówno podejście top-down (odgórne), jak i bottom-up (oddolne). Uwzględniając kwestie finansowe i poziom trudności wdrożenia przypadków biznesowych, wybieramy te najbardziej istotne i wykonalne. Analizujemy przypadki biznesowe pod kątem możliwości ich odtworzenia na poziomie całej organizacji, a nie tylko w jednym zakładzie. Część przypadków będzie niepowtarzalna i jednorazowa, część będzie miała zastosowanie w innym zakładzie, a wiele z nich będzie mogło zostać odtworzone wielokrotnie.

Skalowalność adaptacyjna do wielu projektów produkcyjnych

Wnioski wyciągnięte z pierwszego wdrożenia MVP

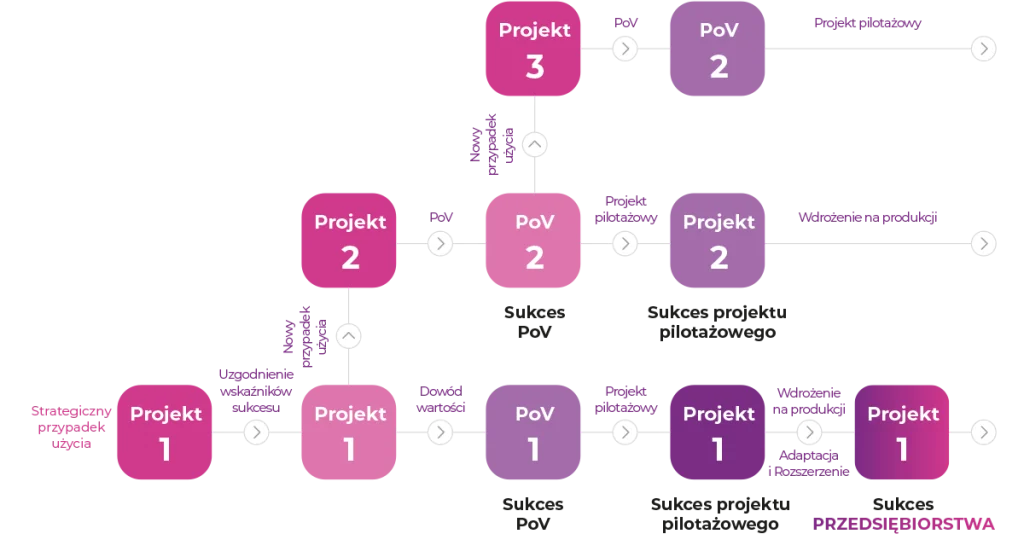

Przeprowadzenie pełnej globalnej transformacji jest dużym wyzwaniem. Na przestrzeni lat, zdobywając coraz więcej doświadczenia wypracowaliśmy własne podejście do wdrożenia przemysłowego, poprzedzonego fazą implementacji MVP. Podejście to obejmuje standaryzację, przewidywalność i powtarzalność całego procesu transformacji. W ten sposób wszystkie lokalizacje mogą korzystać z nowych rozwiązań, co przyspiesza proces wprowadzenia produktów na rynek i ich globalne wdrożenie.

Jak już pisaliśmy w drugim artykule z tej serii, pierwsze MVP rzadko jest idealne i w 100% spełnia potrzeby. Niemniej, stanowi doskonałą okazję do zebrania unikalnych doświadczeń. Jest też sposobem na sprawdzenie, czy organizacja jest gotowa na podróż w kierunku Przemysłu 4.0. Bazując na tym, czego się nauczyliśmy, powinniśmy zweryfikować i odpowiednio zmodyfikować plan działania (roadmapę, “mapę drogową”) cyfrowej transformacji, pamiętając o konieczności skalowania rozwiązania do pozostałych fabryk.

Wdrożenie pierwszego MVP powinno nastąpić jeszcze przed faktycznym uruchomieniem systemu we wszystkich krajach. Prace przygotowawcze i wnioski wyciągnięte z wdrożenia MVP są kluczowe dla rozstrzygnięcia dylematu „lokalność kontra globalna standaryzacja”. MVP umożliwia ocenę stanu obecnego poprzez gromadzenie, filtrowanie i analizę danych wejściowych. Dzięki temu możliwa jest identyfikacja luk w funkcjonalnościach i wymaganiach biznesowych, nadanie priorytetu innym przypadkom biznesowym oraz oszacowanie nakładu pracy i kosztów niezbędnych do wdrożenia

na dużą skalę. W rezultacie zyskujemy zaktualizowaną „mapę drogową” wraz z harmonogramem szkoleń z podziałem na poszczególne role, co z kolei otwiera drzwi do rozpoczęcia pełnoskalowej implementacji przemysłowej.

Planowanie wdrożenia we wszystkich oddziałach

Pierwszym etapem wdrożenia na dużą skalę jest implementacja wstępnego rozwiązania o ograniczonym zakresie, lecz przynoszącego wartość biznesową (tzw, MVP – minimal viable product), a następnie przeprowadzenie pilotażu w wybranym regionie, koncentrując się na osiągnięciu kolejnych założonych celów biznesowych.

Dopiero wówczas można przystąpić do strukturyzacji i automatyzacji w całej organizacji. Płynna transformacja globalnego wdrożenia zależy w dużej mierze od zredukowania rozbieżności między poszczególnymi lokalizacjami. Priorytetowo należy potraktować lokalizacje o największej standaryzacji i minimalnych różnicach. Takie podejście pozwoli później opracować standardy dla lokalizacji o większych rozbieżnościach.

Ponadto, warto korzystać z narzędzi, które umożliwiają standaryzację, ujednolicenie i – przede wszystkim – automatyzację wdrożeń, dzięki czemu można skupić się na osiąganiu wyników biznesowych, a nie na operacjach IT. Stanowi to główną ideę kultury DevOps – wspieranej także przez wiele usług chmurowych.

Sukces IIoT bazuje również na zmianach organizacyjnych. Wiąże się to z innym podziałem ról i innymi wymaganiami dotyczącymi przepływu pracy, zwłaszcza jeśli chodzi o kombinację IT i OT, która obejmuje:

- jednolity i wspólny model zarządzania,

- spójność procesów,

- kompleksowe podejście do zarządzania danymi i bezpieczeństwem.

Warto mieć też plan na dalsze poszerzanie wiedzy o sposobach opracowywania, wdrażania i obsługi przypadków użycia IIoT z uwzględnieniem przeszkolenia ekspertów i zatrudnienia nowych.

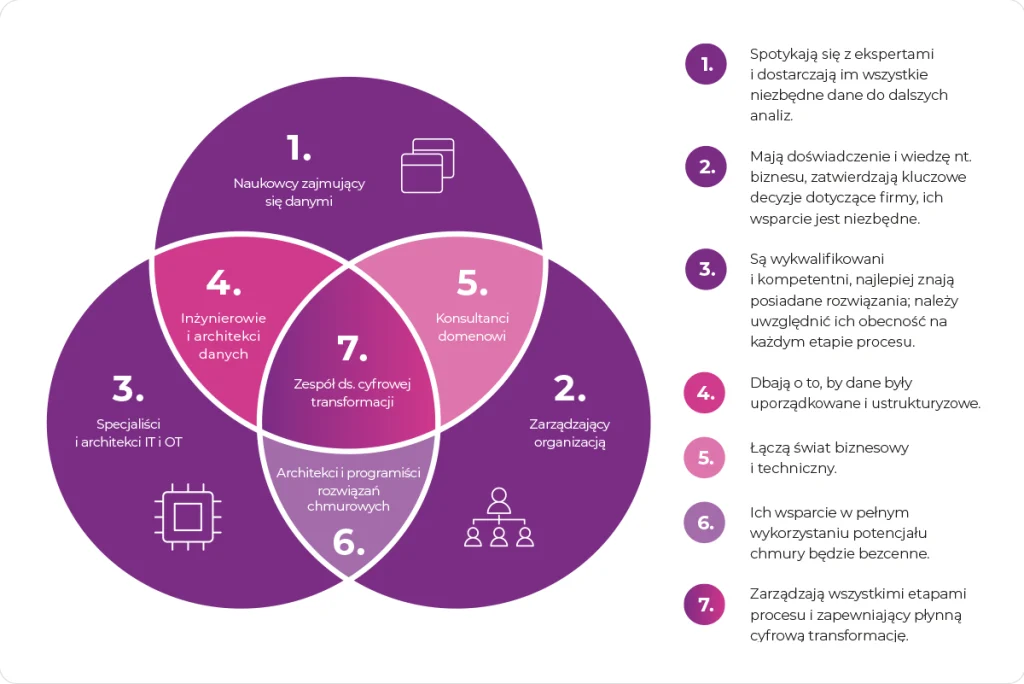

Specjaliści, których możesz potrzebować podczas podróży w kierunku Przemysłu 4.0

Jednym z najważniejszych elementów wdrożenia założeń Przemysłu 4.0 jest stała komunikacja uczestników z zespołem ds. transformacji cyfrowej. Zespół ten jest odpowiedzialny za stworzenie wizji, wyznaczanie kierunku oraz egzekucję innowacyjnych projektów, w tym pośredniczenie między kluczowymi zaangażowanymi interesariuszami, implementację i adaptację, a także właściwą komunikację wewnątrz organizacji. Celem strategii jest utrzymanie spójnego przekazu i kierunku transformacji we wszystkich lokalizacjach.

Do rzeczy – rozpocznij implementację w wielu lokalizacjach

Wdrażanie rozwiązań z zakresu Smart Factory w pozostałych fabrykach należy rozpocząć od analizy i oceny gotowości do cyfrowej transformacji wposzczególnych lokalizacjach, a także stopnia dojrzałości organizacji do adopcji chmury. Sprawdzić należy również poziom zróżnicowania kluczowych czynników warunkujących wdrożenie, takich jak odpowiednie przygotowanie danych czy zgodność z lokalnymi procesami biznesowymi oraz systemami informatycznymi.

- Chmura wspomaga transformację IIoT, dostarczając firmom możliwości takie jak dostęp do sztucznej inteligencji (AI) i uczenia maszynowego – co nie jest możliwe do osiągnięcia na poziomie profesjonalnym, gdy firma funkcjonuje wyłącznie w oparciu o lokalne zasoby serwerowe on-premise.

- Każda lokalizacja (fabryka), która pomyślnie przejdzie test gotowości, przystępuje do procesu adopcji i migracji danych. Należy przy tym pamiętać o przeszkoleniu pracowników w zakresie korzystania z nowych systemów.

- Testy akceptacyjne użytkowników można rozpocząć zaraz po umieszczeniu wszystkich danych w środowisku testowym. Użytkownicy powinni zostać przeszkoleni w zakresie funkcjonowania nowych systemów, co pozwoli im przetestować je jeszcze przed wdrożeniem ich do środowiska produkcyjnego.

Po wdrożeniu rozpoczyna się faza zarządzania chmurą obliczeniową (Managed Services), której celem jest obsługa zapytań powdrożeniowych; ta usługa jest świadczona od początku wdrożenia i zapewnia profesjonalną pomoc techniczną. Dzięki temu użytkownicy zapoznają się z nowymi systemami bez stresu, ponieważ mają możliwość zgłoszenia swoich pytań lub wykrytych błędów i mogą sprawnie poruszać się po nowej rzeczywistości.

Istota Adaptacji i zarządzanie chmurą obliczeniową

Zespół ds. cyfrowej transformacji jest odpowiedzialny za jej płynny przebieg, co wiąże się również z zaadaptowaniem się całej organizacji do nowego systemu. Jak już wspomnieliśmy, zespół ten opracowuje plany szkoleń dla pracowników, które pozwolą im pogłębić wiedzę i płynnie korzystać z nowych rozwiązań/programów/systemów. Właściwa komunikacja wewnątrz organizacji na temat zmian i odpowiedzi na pytania „dlaczego? kiedy? jak?” są równie ważne.

Wraz z rosnącą dojrzałością przedsiębiorstwa na drodze do pełnej transformacji cyfrowej wzrasta również poziom wykorzystania usług chmurowych. Chmura zapewnia szybsze wdrażanie nowych przypadków biznesowych, większą elastyczność projektów, stanowi też fundament dla takich technologii, jak Internet Rzeczy czy Rozszerzona Rzeczywistość.

Migracja do chmury i właściwe zarządzanie nią, są nieodzownymi elementami transformacji cyfrowej i samej koncepcji Przemysłu 4.0.

Zarządzanie chmurą obliczeniową (Managed Services) gwarantuje spokój ducha, głównie dzięki optymalizacji kosztów chmury, a także umiejętnemu wykorzystaniu jej pełnego potencjału za sprawą fachowej wiedzy specjalistów.

Podsumowanie

Jak podaje IDC (International Data Corporation), globalne wydatki na transformację cyfrową do 2023 roku wyniosą 6,8 miliarda dolarów. Coraz większa liczba organizacji decyduje się na przeprowadzenie cyfrowej transformacji zgodnie z ideą Przemysłu 4.0, co wiąże się z wyzwaniami strategicznymi technologicznymi. Właśnie dlatego koniecznie jest zastosowanie podejścia, które umożliwi standaryzację i elastyczność w różnych lokalizacjach fabryki. Przemysłowe podejście do wdrożenia zakłada określenie jasnych wymagań, celów i kluczowych wskaźników efektywności, które w sposób kompleksowy uwzględnią perspektywę zarówno lokalną, jak i globalną.

Zwinne podejście i zestaw ustandaryzowanych procesów są niezbędnym elementem każdej cyfrowej transformacji. Umożliwiają pracownikom efektywniejszą komunikację i napędzają cyfrową transformację z globalnego punktu widzenia, a jednocześnie stwarzają możliwość dostosowania rozwiązań do potrzeb poszczególnych regionów. Kluczem do udanej transformacji jest zaangażowanie wszystkich stron.

Kompleksowe podejście do kwestii przemysłowego internetu rzeczy (IIoT), uwzględniające potrzeby organizacji, biznesu i technologii, pozwala wyeliminować wąskie gardła pomiędzy wdrożeniem początkowych przypadków biznesowych a finalizacją wdrożenia w skali całego przedsiębiorstwa.