_Comment l’usine d’ESAB CZ à Vamberk a réduit le temps de collecte des données de 80 % grâce aux solutions IIoT

L'industrie

Fabrication, Soudage et Découpage des Métaux

Défi

- Réduction des temps d'arrêt

- Automatisation du processus d'établissement de rapports

- Temps d'arrêt et pannes non planifiés

Technologies

IoT

Résultats

- Réduction du temps de collecte des données de 80 %

- Collecte automatique des données en temps réel

- Amélioration de l'efficacité du contrôle simultané de plusieurs lignes de production

A propos d’ESAB

ESAB Ltd., fondée en 1904, est un leader mondial des équipements de soudage, de coupage et des consommables, avec plus de 40 marques. En 2021, le chiffre d’affaires de la société était de 2,42 milliards de dollars. Aujourd’hui, elle emploie plus de 9 000 personnes dans 147 pays et a établi 28 sites de fabrication dans le monde.

Le plus grand d’entre eux est situé en République tchèque – ESAB CZ s.r.o. avec une usine dans la ville de Vamberk, où sont produits de multiples et différents types de fils de soudage (Welding Wires (WW)) et de flux, qui sont également son principal produit. Il se caractérise par la plus haute qualité et classe de paramètres sur le marché ; un produit harmonisé et standardisé, qui contribue à une excellente performance et productivité du client, en particulier dans les applications robotiques. Une variété de produits, allant des aciers doux aux aciers faiblement alliés, en passant par les aciers inoxydables et les fils d’aluminium, fournit des solutions pour une large gamme d’applications du côté du client, depuis les environnements à basse température, les constructions industrielles, le soudage de tuyaux jusqu’au soudage de récipients à haute pression et les applications nucléaires.

Fig.1. ESAB CZ – Production MAG

Contexte, défis et besoins de l’entreprise

Le fil à souder est produit à partir de la matière première – plusieurs tonnes de bobines d’acier ou d’alliage métallique, qui sont ensuite tirées à travers un ensemble de matrices (diminuant leur diamètre et augmentant leur longueur) et, finalement, emballées pour les clients finaux. En raison de la complexité de la production et de la longueur des processus, la chaîne de production a connu des arrêts occasionnels, entraînant des pertes de temps et d’argent inutiles.

Fig.2. Machines à bobiner robotisées

Avant la mise en œuvre du projet, tous les rapports étaient effectués manuellement à l’aide de divers systèmes et machines. Une personne dédiée recueillait et mettait toutes les données dans la feuille de calcul appropriée. Toutes les informations étaient stockées sur les disques personnels des employés avec un accès difficile et sécurisé aux données pour les autres employés. Ces tâches prenaient non seulement beaucoup de temps mais comportaient également un risque élevé d’erreur humaine.

La coopération d’ESAB avec TT PSC était l’une des étapes du processus de numérisation de l’usine de production de fils de soudure (Welding Wires (WW)) à Vamberk. L’objectif principal était de collecter des données et de surveiller l’efficacité de la fabrication.

Le projet visait également à :

Le principal défi qu’ESAB CZ s.r.o. voulait relever était la capacité de prévoir les temps d’arrêt non planifiés de la ligne de production. Cela était dû au manque d’accès aux données en temps réel sous la forme de rapports lisibles ou d’états de la ligne de production.

Au cours du projet, il s’est avéré que la solution IoT permettrait de résoudre non seulement ce problème, mais aussi quelques autres, tels que :

Solution

Grâce à sa solide expertise dans le domaine, TT PSC, en étroite collaboration avec le client, a identifié et analysé les principales problématiques de l’entreprise et a aidé à définir les exigences fonctionnelles. En tenant compte à la fois des perspectives commerciales et techniques et dans le prolongement du projet précédent, ESAB CZ s.r.o. a décidé d’étendre la fonctionnalité existante. Avec TT PSC, ils ont déterminé que ThingWorx, couplé à Kepware, était le meilleur logiciel pour répondre aux besoins du projet.

La solution finale se compose de plusieurs couches interconnectées. La première, la connectivité industrielle, a été gérée par Kepware pour jouer un rôle intermédiaire entre l’atelier (contrôleurs logiques programmables) et la couche informatique. La deuxième couche comprend la modélisation de tous les processus d’affaires pertinents, le traitement et le stockage des données nécessaires pour une utilisation et une analyse ultérieures. Enfin, la visualisation et la création de rapports fournissent toutes les informations appropriées aux utilisateurs finaux en fonction de leur rôle.

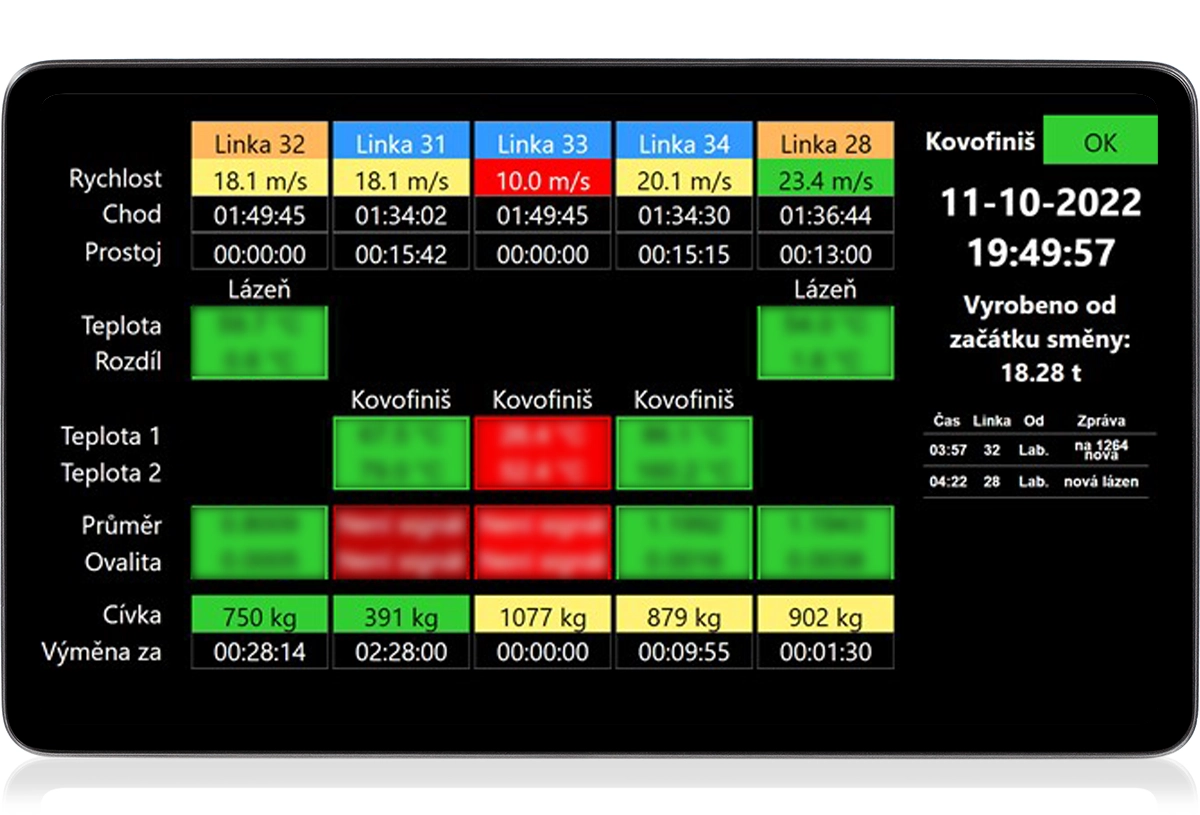

Fig.3. Tableau de bord de la production d’une ligne robotisée

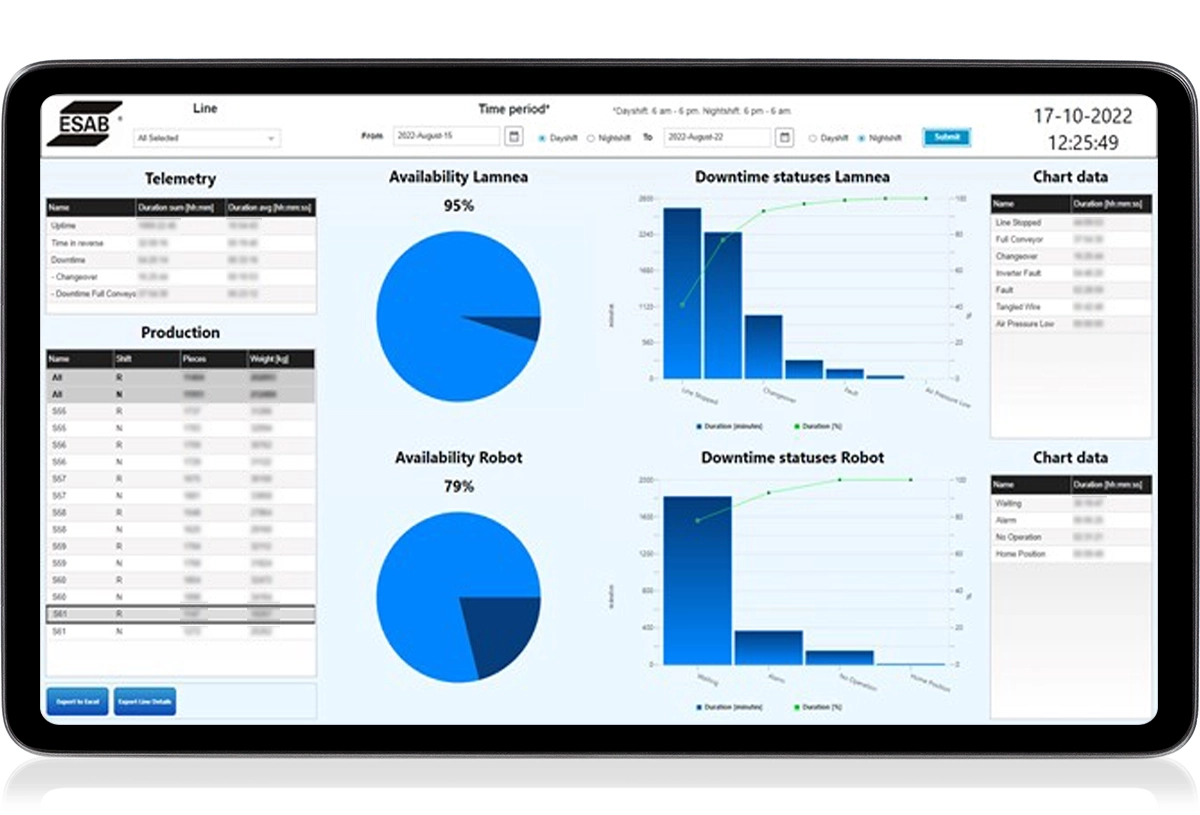

Fig.4. Tableau de bord de production des lignes de tréfilage

Impact commercial (Résultats)

La solution mise en œuvre par TT PSC à l’usine ESAB de la République tchèque a permis à l’entreprise de faire gagner du temps aux personnes travaillant sur la ligne de production. Cela a été possible grâce à la collecte automatisée en temps réel des données sur le processus de production (par rapport au remplissage manuel d’Excel) et à l’affichage accessible des rapports et des indicateurs sur des écrans dans l’atelier de production. Le système permet également de visualiser les paramètres clés du processus en un seul endroit pour l’opérateur, qui peut ainsi contrôler plus efficacement plusieurs lignes de production en même temps. La prévision de la fin des cycles de production permet également de mieux organiser les changements de production.

Fig.5. Rapports de production des lignes robotisées

Les données pour les rapports sont collectées automatiquement, ce qui permet de gagner du temps et de minimiser l’occurrence d’erreurs humaines ou d’inexactitudes. Cela n’augmente pas directement les indicateurs de production, mais cela améliore le flux d’informations, tandis que des rapports fiables facilitent la prise de décisions rapides et précises.

Entrons en contact

Nous contacter