_W jaki sposób fabryka ESAB CZ w Vamberk zredukowała czas gromadzenia danych o 80% dzięki rozwiązaniom IIoT

Przemysł

Produkcja, Spawanie i Cięcie

Wyzwania

- Redukcja przestojów

- Automatyzacja procesu raportowania

- Nieplanowane przestoje i awarie

Technologie

IoT

Rezultaty

- Skrócenie czasu zbierania danych o 80%

- Automatyczne gromadzenie danych w czasie rzeczywistym

- Zwiększenie wydajności sterowania wieloma liniami produkcyjnymi jednocześnie

O ESAB

ESAB Ltd., powstała w 1904 roku, jest światowym liderem na rynku urządzeń do spawania, cięcia oraz materiałów eksploatacyjnych, oraz właścicielem ponad 40 marek. W 2021 roku przychód firmy wyniósł 2,42 miliarda dolarów. Obecnie organizacja zatrudnia ponad 9000 osób w 147 krajach i posiada 28 zakładów produkcyjnych na całym świecie.

Największy z nich jest zlokalizowany w Czechach – ESAB CZ s.r.o. posiadający fabrykę w mieście Vamberk, gdzie produkowane są druty spawalnicze (WW) oraz topniki, które stanowią kluczowy produkt firmy. Charakteryzują się one najwyższą jakością i klasą parametrów na rynku. To zharmonizowany i ustandaryzowany produkt, który zapewnia klientom doskonałą wydajność i efektywność, zwłaszcza w przypadku zastosowań zrobotyzowanych. Dzięki szerokiemu asortymentowi, od wyrobów ze stali miękkich, poprzez stale niskostopowe, stale nierdzewne po druty aluminiowe, firma oferuje klientom rozwiązania przeznaczone do różnych zastosowań, począwszy od pracy w środowiskach niskotemperaturowych, poprzez konstrukcje przemysłowe, spawanie rur, aż po spawanie zbiorników wysokociśnieniowych czy zastosowania jądrowe.

Rys. 1:

ESAB CZ – produkcja MAG

Tło współpracy, wyzwania oraz potrzeby

Drut spawalniczy produkowany jest z surowca tj. kilku ton zwojów stali lub stopów metali, które są następnie przeciągane przez zestaw matryc (zmniejszając jego średnicę i zwiększając jego długość) i ostatecznie pakowane dla klientów końcowych. Złożoność procesu powodowała sporadyczne przestoje produkcji, które przekładały się na stratę czasu i zysków.

Rys. 2:

Zrobotyzowane maszyny do szpulowania

Przed wdrożeniem projektu, raporty były sporządzane ręcznie przy użyciu różnych systemów i maszyn. Dedykowana osoba zbierała i umieszczała dane w odpowiednim arkuszu kalkulacyjnym. Informacje były przechowywane na osobistych dyskach pracowników, co utrudniało dostęp innym pracownikom. Te czynności nie tylko zajmowały dużo czasu, ale także niosły ze sobą duże ryzyko wystąpienia błędu ludzkiego.

Współpraca ESAB z TT PSC była jednym z etapów procesu cyfryzacji fabryki produkującej drut spawalniczy w miejscowości Vamberk. Głównym celem projektu było zoptymalizowanie zarządzania danymi, lepszy wgląd w działania produkcyjne oraz poprawa ich wydajności.

Projekt miał również na celu:

Główną potrzebą firmy ESAB CZ s.r.o., była możliwość przewidywania nieplanowanych przestojów linii produkcyjnej. Spółka nie miała dotąd dostępu do danych w czasie rzeczywistym, w postaci czytelnych raportów i statystyk.

W trakcie realizacji projektu okazało się, że rozwiązanie IoT wyeliminuje nie tylko to ten, ale także kilka innych niedogodności, takich jak:

Rozwiązanie

Dzięki bogatemu doświadczeniu TT PSC w ścisłej współpracy z klientem, zidentyfikowało i przeanalizowało kluczowe problemy wyzwania biznesowe, a także pomogło zdefiniować wymagania funkcjonalne. Biorąc pod uwagę zarówno aspekt biznesowy, jak i techniczny oraz traktując projekt jako kontynuację poprzedniego, firma ESAB CZ s.r.o. zdecydowała się na rozszerzenie istniejącej funkcjonalności. Wspólnie z TT PSC ustalono, że ThingWorx w połączeniu z Kepware, jest najlepszym rozwiązaniem odpowiadającym potrzebom projektu.

Składa się ono z kilku połączonych ze sobą warstw. Pierwszą z nich, czyli łączność przemysłową, obsługuje Kepware, pełniący rolę pośrednią między halą produkcyjną (sterownikami PLC) a warstwą informatyczną. Druga warstwa obejmuje modelowanie wszystkich istotnych procesów biznesowych, przetwarzanie i przechowywanie danych niezbędnych do dalszego wykorzystania i analizy. Ostatnią warstwę stanowią wizualizacja i raportowanie, które dostarczają odpowiednich informacji użytkownikom końcowym z podziałem na poszczególne role.

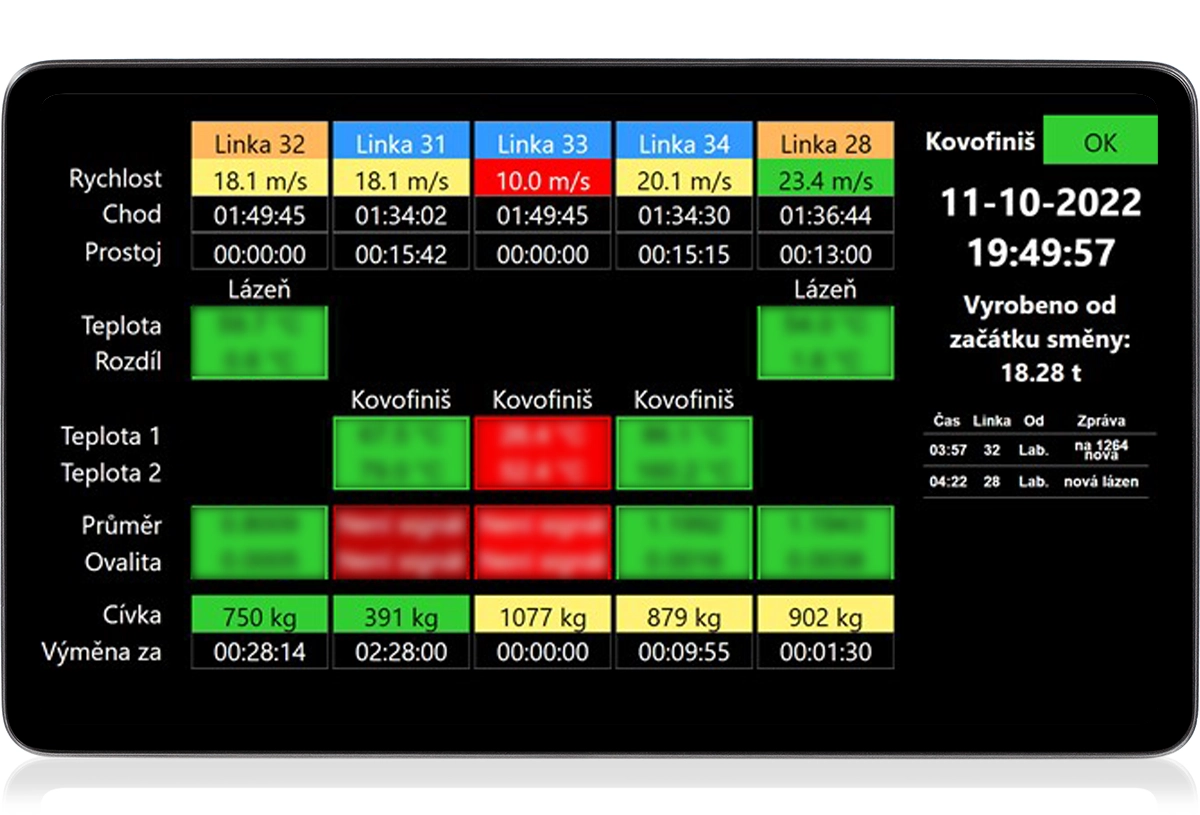

Rys. 3:

Pulpit linii zrobotyzowanej

Rys. 4:

Pulpit linii produkcyjnych do przeciągania drutu

Efekt biznesowy (Rezultaty)

Rozwiązanie wdrożone przez TT PSC w czeskiej fabryce ESAB przyniosło firmie korzyści w postaci zaoszczędzenia czasu pracowników linii produkcyjnej. Było to możliwe dzięki zautomatyzowanemu zbieraniu w czasie rzeczywistym danych dotyczących procesu produkcji ( zamiast ręcznego wypełniania arkusza Excel) oraz przystępnemu wyświetlaniu raportów i wskaźników na ekranach w hali produkcyjnej. System umożliwia także operatorowi wyświetlanie kluczowych parametrów procesu w jednym miejscu, dzięki czemu jest on w stanie efektywniej sterować wieloma liniami produkcyjnymi jednocześnie. Co więcej, przewidywanie zakończenia cykli produkcyjnych pozwala na lepszą organizację procesu przezbrajania.

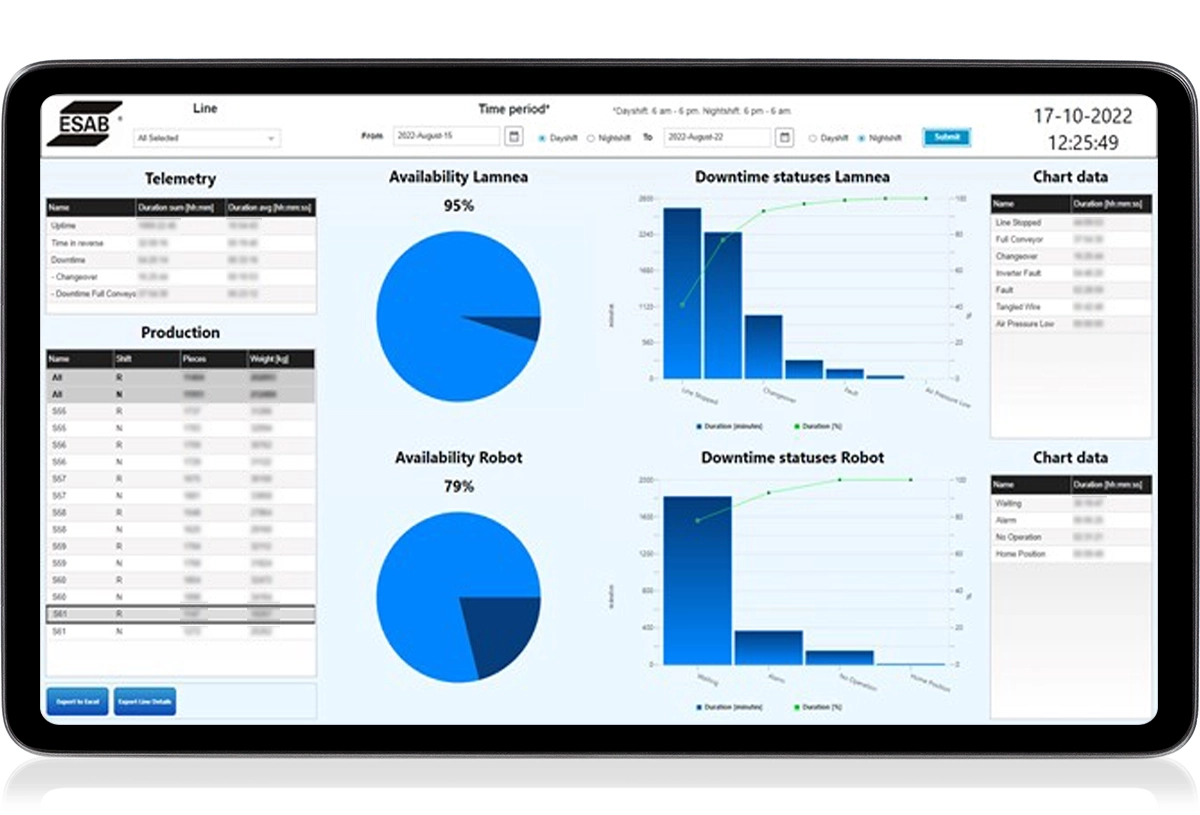

Rys. 5:

Raporty z produkcji na linii zrobotyzowanej

Dane do raportów są zbierane automatycznie, co oszczędza czas i minimalizuje ryzyko wystąpienia ewentualnych błędów ludzkich lub nieprawidłowości. Nie ma to bezpośredniego wpływu na wzrost wskaźników produkcyjnych, ale przyczynia się do poprawy przepływu informacji, a rzetelne raporty sprzyjają podejmowaniu szybkich i trafnych decyzji.

Dzięki wdrożeniu projektu czas potrzebny na zgromadzenie danych zredukowano o blisko 80%. Ograniczenie liczby błędów ludzkich i zapewnienie dostępu do danych wszystkim pracownikom obiektu umożliwia szybsze wykrywanie potencjalnych zagrożeń lub usterek, skutkujących nieplanowanymi przestojami i obniżeniem poziomu jakości na linii produkcyjnej.

Istotną korzyścią wynikającą z wdrożenia, zwykle pomijaną z uwagi na fakt, że nie jest ona tak odczuwalna, są zebrane w trakcie projektu doświadczenie i wiedza. Klient jest w stanie wprowadzać poprawki, a nawet wdrażać własne projekty w ThingWorx. Oczywiście nie byłoby to możliwe bez ścisłej współpracy pomiędzy zespołami ESAB CZ s.r.o. i TT PSC.

Zostańmy w kontakcie

Skontaktuj się