_Réalité augmentée de TT PSC soutient les processus de production de Vestas, la plus grande entreprise d’éoliennes au monde

L'industrie

Industrie Éolienne

Défi

- Manque d'outils pour gérer la croissance rapide de l'emploi

- Documentation papier mise à jour

- Long processus de mise à jour de la documentation

Technologies

AR

Résultats

- Optimisation de l'intégration et de la formation des nouveaux employés

- La flexibilité dans la modification des activités en fonction des besoins

- Partage efficace des connaissances et des informations

Vestas Wind Systems

Vestas Wind Systems A/Sis est un fabricant, vendeur, installateur et service danois d’éoliennes. Elle a été fondée en 1945 et, à partir de 2013, elle est la plus grande entreprise d’éoliennes au monde. L’entreprise exploite des usines de fabrication au Danemark, en Allemagne, en Inde, en Italie, en Roumanie, au Royaume-Uni, en Espagne, en Suède, en Norvège, en Australie, en Chine et aux États-Unis, et emploie plus de 21 000 personnes à l’échelle mondiale.

Travailleur connecté par les Transition Technologies PSC

Adam Gąsiorek, CTO chez Transition Technologies PSC : « J’ai le plaisir de travailler avec Mark Jaxion, qui dirige la stratégie IoT et Industrie 4.0 au sein de Vestas VPS. J’ai demandé à Mark d’expliquer sa stratégie en commençant par les défis, puis en passant en revue la solution élaborée en collaboration avec TT PSC et en terminant par l’impact du fil numérique sur la compétitivité de Vestas. »

L’évolution de l’effectif

« Au cours des dix prochaines années, plus de 30 % de notre main-d’œuvre prendra sa retraite. Grâce à de nombreuses années d’expérience et de connaissances précieuses dans l’industrie de l’énergie éolienne, nous assistons à un changement radical du nombre de cols bleus qualifiés. » Instructions de travail sur papier – les copies conservées dans des reliures à côté des chaînes de montage ne peuvent pas suivre les mises à jour en raison de la demande croissante de personnalisation des produits et de reconfiguration de la fabrication.

Les fabricants doivent soutenir la collecte et le partage de connaissances bidirectionnelles afin de permettre à une nouvelle génération de travailleurs – des travailleurs connectés – de remplir les commandes de travail plus efficacement et avec une meilleure qualité dès le premier jour.

Défis et besoins

- Cycles de montée en puissance non pris en charge par des outils faciles à utiliser

- Reliures à livres non à jour

- Long processus de mise à jour des instructions

- Le temps de consulter la documentation est trop long

Instructions de travail numériques

Selon Mark Jaxion, « cela signifie que des instructions de travail techniques sont disponibles sur demande pour les utilisateurs finaux avant qu’ils effectuent des travaux afin de s’assurer qu’ils peuvent effectuer le travail en entier ou le raccourcir, au besoin. Nous nous concentrons sur la présentation de cette information afin que le débutant puisse interagir avec elle, plonger dans les structures et découvrir l’information. En utilisant la connexion que nous avons directement avec Apriso (MES), les pièces que les utilisateurs finaux ont sous les yeux sont contextualisées – non pas des informations surchargées, mais seulement des pièces spécifiques après l’exécution du MRP afin que nous puissions montrer des visualisations avec les pièces pertinentes.»

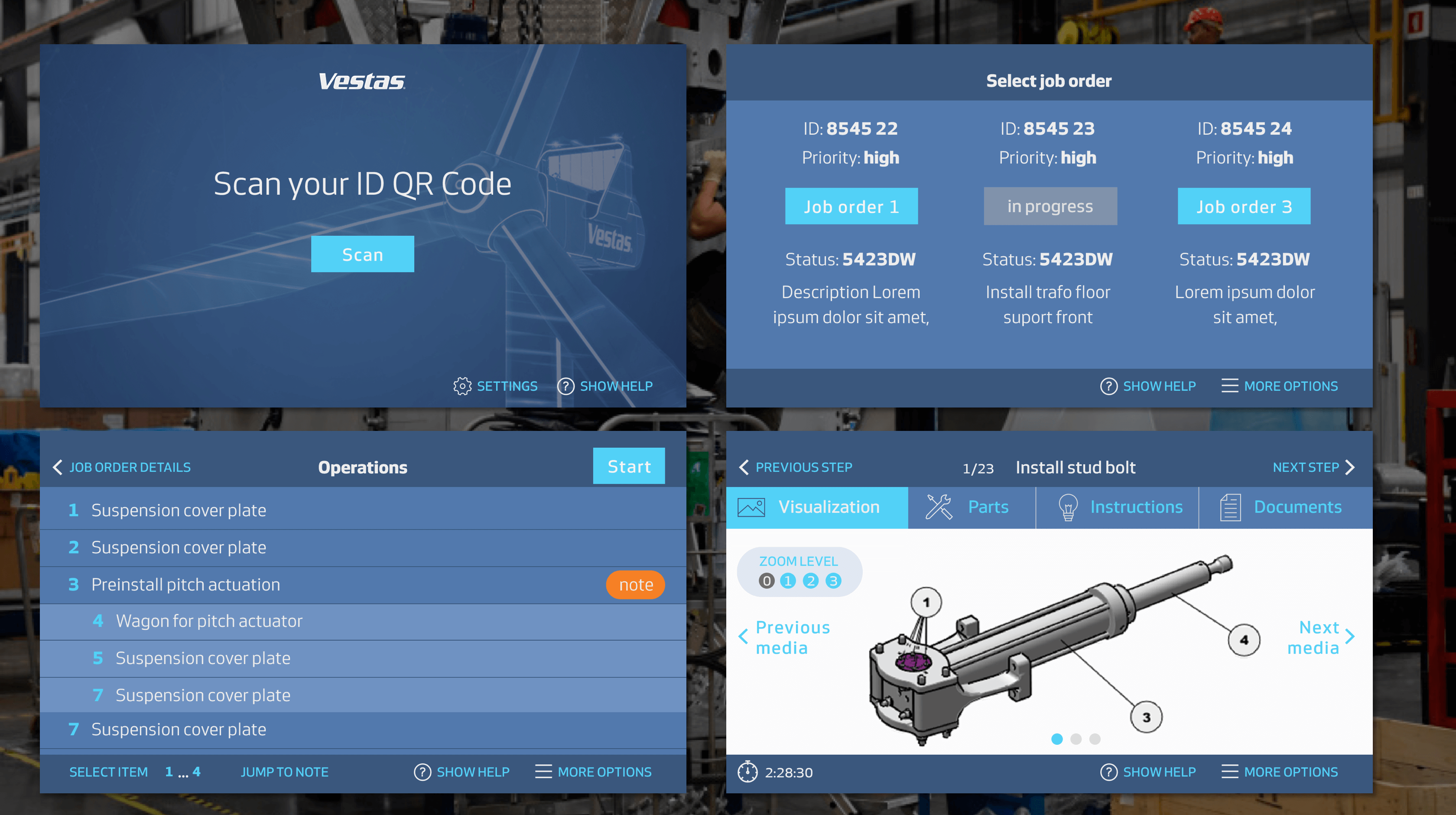

Solution appliquée – SkillWorx par TT PSC

L’équipe du CSP de TT dirigée par Michał Neufeld – AR Solution Architect a offert une expérience mains libres pour le casque RealWear HMT-1 headset. Notre solution se connecte au PTC ThingWorx Operator Advisor, détecte et suit l’emplacement physique des travailleurs ainsi que ce qu’ils sont censés y faire. Nous avons introduit le renseignement spatial dans le HMT-1 afin de montrer quelles tâches, où et comment devraient être effectuées et de documenter ce qui a été fait.

Résultats obtenus – quels avantages SkillWorx peut-il apporter?

Nous avons commencé le projet avec deux objectifs en tête. Premièrement, accélérer les cycles de montée en puissance avec des outils destinés à l’Est. Cela réduira le temps nécessaire pour intégrer de nouveaux employés et faire le suivi de leur rendement. Ils peuvent être formés beaucoup plus rapidement en termes de processus, d’outils, de matériaux et de postes de travail. Deuxièmement, faciliter la circulation de l’information en fournissant à la fois de l’information contextuelle et de la saisie des connaissances sous forme de notes de service vocales, de photos et de vidéos. Ces connaissances tribales peuvent ensuite être examinées, partagées et archivées, même pendant un changement de quart de travail. Ces deux objectifs contribuent de manière significative à résoudre les défis d’une main-d’œuvre en évolution et d’un déficit de compétences des travailleurs.

Fonctionnement

Sur le casque RealWear HMT-1, les employés ont une liste de commandes de travail qui proviennent d’Apriso. Lorsque les travailleurs plongent dans un ordre particulier, ils reçoivent des informations sur son état ainsi que des données environnementales. Le plan de processus est contextualisé et comprend seulement les opérations qui sont assignées au travailleur et au poste de travail où le travail doit être effectué. Chaque opération est décrite avec les éléments suivants : une description textuelle, une liste des parties pertinentes et des visualisations qui peuvent être composées de fichiers pdf, d’images 2D, de fichiers Creo View 3D et de vidéos. La description peut être lue à haute voix par le casque dans les cas où le technicien a une faible visibilité. Les utilisateurs peuvent zoomer sur le niveau de fidélité qui est pertinent pour exécuter l’ordre.

Avantages

- Accélérer l’intégration

- Former les opérateurs avant l’assemblage du prototype

- Saisie et partage des connaissances bidirectionnelles

- Moins de temps requis pour accéder à l’information

- Déclencher une demande de changement sur demande

Pourquoi mains libres ?

Si vous demandez à Mark pourquoi une expérience mains libres est si importante, il vous dira : « Dans la zone des lames, les travailleurs ne peuvent pas utiliser leurs mains pour naviguer dans les données dont ils ont besoin. Leurs mains sont souvent collantes, elles travaillent avec de la résine et de la fibre de carbone. Il y a aussi des cas d’utilisation dans un atelier où les gens sont assis sur le dos tout le temps tout en travaillant avec des clés dynamométriques dans un système de lacet. »

Pour cette raison, nous devons leur permettre d’avoir les mains libres et de leur fournir des instructions sous une forme qui est facilement navigable dans de telles conditions de travail.

Impact de la Continuité Numérique

Nous habilitons les travailleurs de première ligne en connectant plusieurs systèmes comme PLM, MES, ERP, IoT et en leur offrant un accès mains libres aux instructions de travail numériques. L’épine dorsale de cette solution mains-libres est construite sur la même source de données que l’opérateur ThingWorx Advisor. Ainsi, lorsqu’un changement est apporté au moyen du Système de gestion du changement, l’information est reproduite en temps réel. Ces données sont ensuite transmises au casque (et/ou à la tablette). Peu importe où le travail est commencé ou terminé, tout le monde peut voir le même fil numérique, les mêmes informations au bon moment et au bon endroit.

Mark dit : « Pour la première fois, la technologie s’écarte du chemin. Enfin, nous pouvons permettre aux techniciens de consacrer 100 % de leur temps à valoriser nos produits. Pour une entreprise comme la nôtre, la réduction du temps consacré à des tâches sans valeur ajoutée, comme l’enregistrement des pièces ou le statut d’exploitation, est d’une importance capitale et nous donne un avantage extrêmement concurrentiel. »

Entrons en contact

Nous contacter