_Augmented Reality von TT PSC unterstützt die Produktionsprozesse der Vestas-Gruppe – dem größten Windkraftanlagenhersteller der Welt

Industrie

Windindustrie

Herausforderung

- Fehlen von Instrumenten zur Bewältigung des raschen Beschäftigungswachstums

- Aktualisierte Papierdokumentation

- Langwieriger Prozess der Aktualisierung der Dokumentation

Technologien

AR

Resultate

- Optimierung der Einarbeitung und Schulung von neuen Mitarbeitern

- Flexibler Wechsel der Tätigkeiten je nach Bedarf

- Effiziente Weitergabe von Wissen und Informationen

Vestas Wind Systems

Vestas Wind Systems A / S ist ein dänischer Hersteller, Verkäufer, Installateur und Wartungsbetrieb von Windkraftanlagen. Vestas wurde 1945 gegründet und ist seit 2013 das größte Windturbinenunternehmen der Welt. Das Unternehmen betreibt Produktionsstätten in Dänemark, Deutschland, Indien, Italien, Rumänien, dem Vereinigten Königreich, Spanien, Schweden, Norwegen, Australien, China und den USA und beschäftigt weltweit mehr als 21.000 Mitarbeiter.

Connected Worker von Transition Technologies PSC

Adam Gąsiorek, CTO bei Transition Technologies PSC: “Ich habe das Vergnügen, mit Mark Jaxion zusammenzuarbeiten, der bei Vestas Power Solutions für die IoT- und Industrie 4.0-Strategie verantwortlich ist – eine Abteilung, in der neue Produkt- oder Technologieideen entwickelt, getestet und verbessert werden, um die Zukunft der modernen Energie zu gestalten. Ich habe Mark gebeten, diese Strategie zu erläutern, angefangen bei den Herausforderungen, über die Lösungen, die zusammen mit TT PSC entwickelt werden, bis hin zu den Auswirkungen von Digital Thread auf die Wettbewerbsfähigkeit von Vestas.“

Veränderungen in der Struktur der Belegschaft

„In den nächsten zehn Jahren werden mehr als 30 % unserer derzeitigen Belegschaft in den Ruhestand gehen“, sagt Mark. „Wir haben viele Jahre Erfahrung in der Windenergiebranche, wo sich die Zahl der Arbeiter dramatisch verändert. Arbeitsanweisungen in Papierform – die ständigen Änderungen, die durch die steigende Nachfrage nach personalisierten Produkten und die Umgestaltung der Produktion verursacht werden, führen dazu, dass die in Ordnern an den Produktionslinien aufbewahrten Unterlagen nur allzu schnell veralten.“

Die Hersteller müssen eine einfache und bidirektionale Aufzeichnung und den Austausch von Wissen ermöglichen, damit eine neue Generation von Arbeitnehmern – die Arbeitnehmer 4.0 – ihre Aufgaben vom ersten Arbeitstag an effizient und fehlerfrei erledigen kann.

Hersteller müssen die bidirektionale Erfassung und Weitergabe von Wissen unterstützen, um eine neue Generation von Arbeitnehmern zu ermöglichen – verbundene Arbeitnehmer.

Herausforderungen und Bedürfnisse

- Mangel an einfach zu bedienenden Instrumenten zur Unterstützung des raschen Anstiegs der Beschäftigung von Produktionsarbeitern

- umständliche papierbasierte Dokumentationsänderungen, die dazu führen, dass am Arbeitsplatz möglicherweise keine aktuellen Dokumente vorhanden sind

- langwieriger Prozess der Aktualisierung von Anweisungen

- Informationen in der Dokumentation können nicht rechtzeitig abgerufen werden

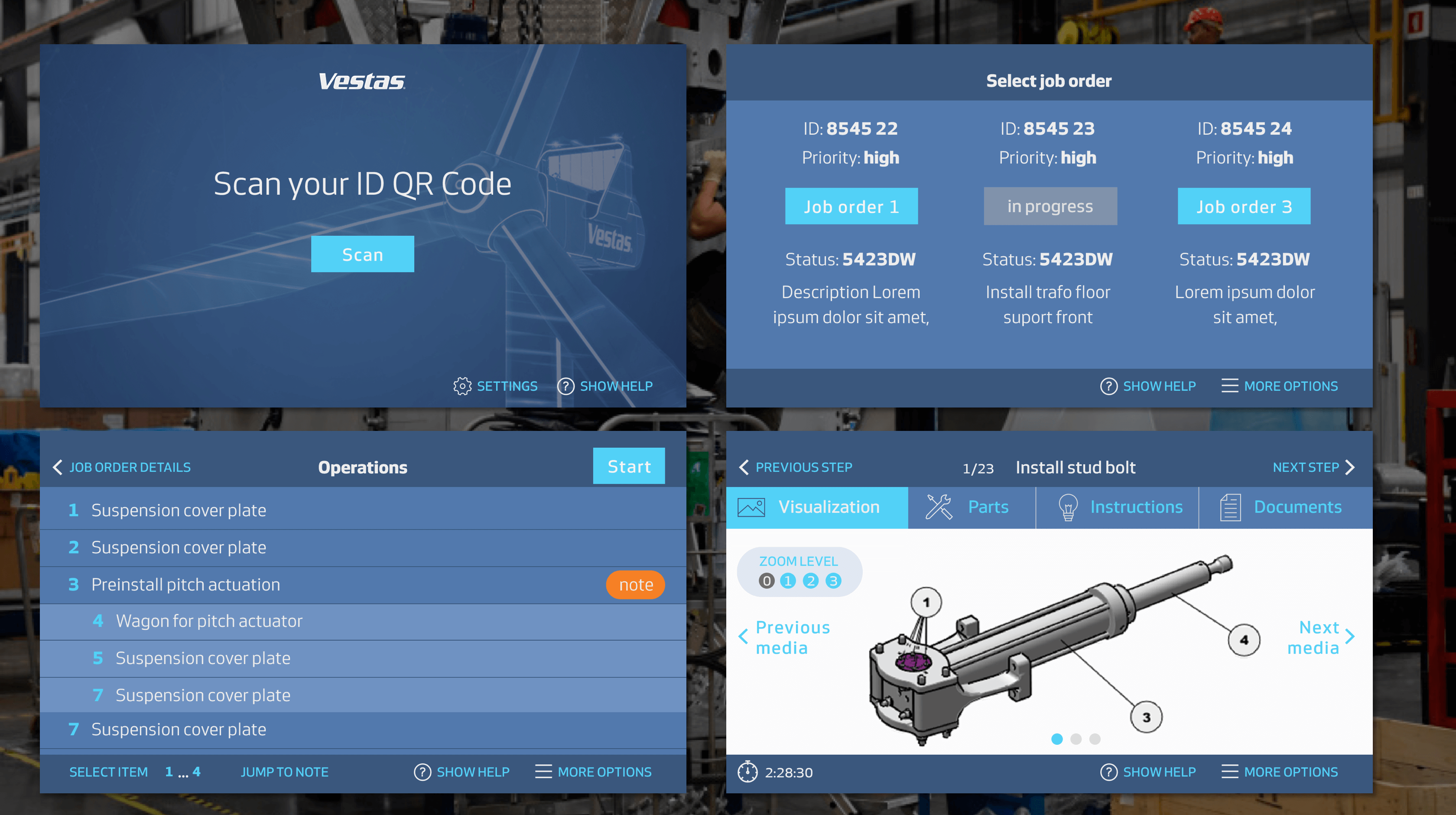

Digitale Arbeitsanweisungen

Nach Mark Jaxion: „Digitale Arbeitsanweisungen sind technische Arbeitsanweisungen, die dem Bediener auf Abruf an seinem Arbeitsplatz zur Verfügung stehen, so dass er die Aufgabe vollständig oder gegebenenfalls in einer alternativen oder verkürzten Version erledigen kann. Wir stellen diese Informationen so dar, dass es für den Anfänger einfach ist, die Anweisungen Schritt für Schritt zu befolgen und sofortigen Zugang zu Produktstrukturen, Materialien, Werkzeugen und Bestellungen zu erhalten. Dank der direkten Verbindung zu Apriso (MES) werden die Informationen im richtigen Kontext dargestellt – sie werden nicht im Übermaß gegeben, sondern nur die notwendigen Informationen werden nach Durchlaufen der Prozesse des MPR-Systems angezeigt.“

Angewandte Lösung – SkillWorx von TT PSC

Das TT PSC-Team unter der Leitung von Michał Neufeld – AR Solution Architect – hat Software für das RealWear HMT-1 Industrie-Freisprech-Tablet entwickelt. Es stellt eine Verbindung zur ThingWorx Operator Advisor-Plattform von PTC her, erkennt den Standort des Arbeiters und die Aufgaben, die der Arbeiter an diesem Ort ausführen soll. Dank der Algorithmen von TT PSC verfügt das RealWear HMT-1 auch über räumliche Intelligenz, so dass es anzeigt, was wo und wie zu tun ist und wie die Erledigung von Aufgaben dokumentiert werden kann.

Erzielte Ergebnisse – was sind die Vorteile von SkillWorx?

Als wir mit dem Projekt begannen, verfolgten wir zwei Ziele. Erstens, die Beschleunigung des Produktionsanlaufs mit einfach zu bedienenden Werkzeugen zur schnellen Einführung neuer Mitarbeiter und zur Verfolgung ihrer Fortschritte, damit sie sich schneller mit Prozessen, Werkzeugen, Materialien und Arbeitsplätzen vertraut machen können. Zweitens: Verbesserung des Informationsflusses durch die Bereitstellung von Informationen im Kontext und die Weitergabe von Wissen in Form von Sprachnotizen, Fotos und Videos, die mit anderen geteilt, kommentiert und gespeichert werden können, auch am Ende einer Schicht. Beide Ziele sind auf die Herausforderungen des Fachkräftemangels und der sich verändernden Arbeitskräftestrukturen ausgerichtet.

Wie es funktioniert?

Das RealWear HMT-1-Tablett zeigt eine Liste der Produktionsaufträge aus dem Dassault Apriso-System an. Wenn ein Arbeiter einen Auftrag auswählt, werden dessen Status und Umgebungsdaten angezeigt. Der Arbeitsplan wird in einen Kontext gestellt und enthält nur die dem Arbeitnehmer zugewiesenen Tätigkeiten und den Arbeitsplatz, an dem die Tätigkeiten ausgeführt werden sollen. Die Beschreibung jeder Aktivität umfasst: eine Textbeschreibung, eine Stückliste und Visualisierungen, die aus PDF-Dateien, 2D-Bildern, 3D-Dateien aus PTC Creo View und Videos bestehen können. Bei schlechten Sichtverhältnissen oder wenn der Arbeitnehmer nicht in der Lage ist, die Anweisungen zu lesen, ist es möglich, sie zu hören. Der Benutzer kann die Ansicht vergrößern, um die für die jeweilige Aufgabe erforderliche Sicht zu erhalten.

Vorteile

- Schnellere Einarbeitung neuer Mitarbeiter

- Schulung der Mitarbeiter vor der Herstellung von Prototypen

- Einfache Aufzeichnung und Weitergabe von Wissen

- Schnellerer Zugang zu Informationen

- Aktivitäten bei Bedarf ändern

Warum hands-free?

Wir haben Mark gefragt, warum der kontaktlose Betrieb für sein Unternehmen so wichtig ist: „Die Mitarbeiter in den Produktionsstätten für Windturbinenblätter können nicht mit ihren Händen nach Informationen suchen – ihre Hände sind oft klebrig, und sie arbeiten mit Materialien wie Harz oder Kohlefaser. Außerdem arbeiten die Bediener oft in unnatürlichen, ungünstigen Positionen mit Drehmomentschlüsseln in der Hand, etwa bei der Montage des Kippmechanismus der Windkraftanlage in Windrichtung.“

Daher sind ihre Hände ständig beschäftigt, und sie benötigen Anweisungen in einer Form, die auch unter solch schwierigen Bedingungen leicht zugänglich ist.

Auswirkungen der Einführung des Digitalen Fadens

Wir unterstützen Mitarbeiter, indem wir mehrere Systeme wie PLM, MES, ERP, IoT miteinander verbinden und einen berührungslosen Zugriff auf Arbeitsanweisungen ermöglichen. Unterstützt wird dies durch die Datenquellen, die die PTC ThingWorx Operators Advisor-Plattform nutzt, so dass jede genehmigte Änderung in Echtzeit veröffentlicht und von RealWear HMT-1 weitergeleitet wird. Egal, wo Sie Ihre Arbeit beginnen oder beenden – Digital Thread und aktuelle Informationen stehen jedem zur Verfügung, wann und wo er sie benötigt.

Mark sagt: „Zum ersten Mal steht uns die Technologie nicht im Weg. Die Techniker können endlich 100 % ihrer Zeit damit verbringen, unseren Produkten einen Mehrwert zu verleihen. Der geringere Zeitaufwand für Aufgaben, die keinen Mehrwert schaffen, wie die Registrierung von Teilen oder die Änderung des Status von Aktivitäten, ist ein großer Vorteil, der die Wettbewerbsfähigkeit unseres Unternehmens erhöht.“

Sie möchten mehr Informationen?

Kontaktieren Sie uns