_Die Verwendung des Internets der Dinge (IOT) und Augmented Reality (AR) in der Automobilindustrie

Industrie

Automobilindustrie

Herausforderung

- Anpassung der Produktion, Minimierung der Ausfallzeiten

- Aufrechterhaltung der Sicherheitsstandards

- Aufrechterhaltung hoher Effizienzstandards

Technologien

IoT, AR

Resultate

- Verkürzung der Dauer von Serviceverfahren

- Verbesserung der Effizienz von Serviceabläufen

- Verbesserung der Gesamteffizienz der Produktion

Adaptierbare und sichere Plätze der effektiven Arbeit mit der Nutzung des Internets der Dinge (IoT) und der erweiterten Realität (AR) in der Automobilindustrie.

Fiat Chrysler Poland – FCA Polen

Fiat Chrysler Automobil (FCA), ist der siebtgrößte Automobilhersteller mit globaler Reichweite. Er entwickelt, produziert und vertreibt PKWs, leichte Nutzfahrzeuge, Komponenten und Produktionssysteme auf der ganzen Welt. Automobilmarken im Portfolio der Gruppe sind: Abarth, Alfa Romeo, Chrysler, Dodge, Fiat, Fiat Professional, Jeep, Lancia, Ram, SRT und Maserati, sowie Mopar, Marke für Service und Ersatzteile. Die Gruppe umfaßt auch COMAU (Produktionssysteme), Magneti Marelli (Komponenten) und TEKSID (Metallverarbeitung und Abgüsse). Das Unternehmen FCA wurde im Jahr 2014 durch den Zusammenschluss von Fiat (gegründet 1899) und Chrysler (gegründet 1925) gegründet. FCA ist an der New Yorker Aktienbörse ( „FCAU“) und Mercato Telematico Azionario in Mailand ( „FCA“) notiert.

Herausforderungen und Bedürfnisse

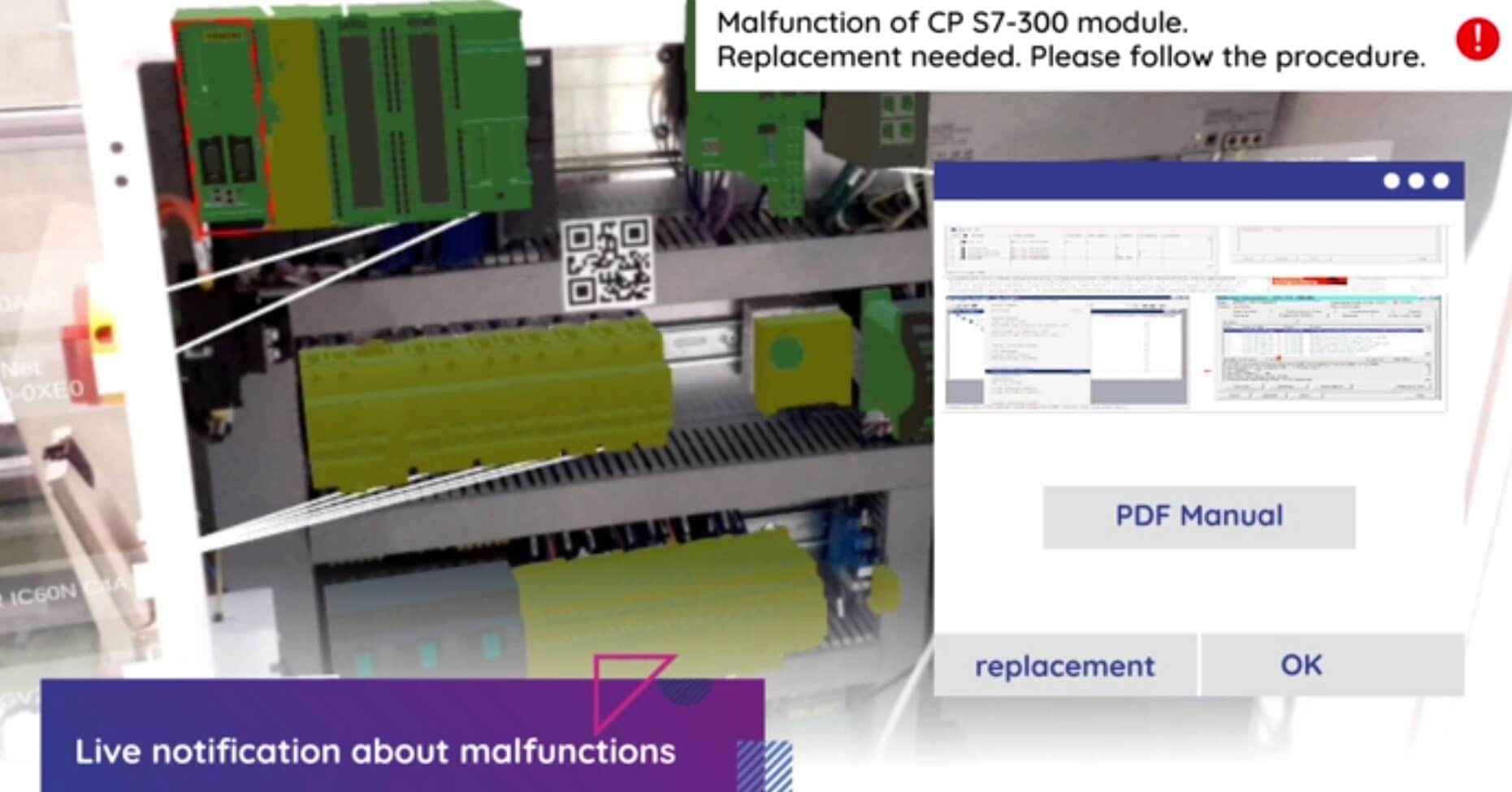

Fiat Chrysler Automotive (FCA) hat bei der Planung der Produktionseinführung von neuen ökologischen Benzinmotoren in seiner Fabrik in Polen in Bielsko-Biala (FCA Powertrain) die zukünftigen Wartungs- und Betriebskosten von hochmodernen Produktionsroboterlinien berücksichtigt. Die FCA-Produktion muss auf die sich dynamisch ändernden Produktspezifikationen, die auf die Anforderungen, Normen und den verändernden Markt zugeschnitten sind, schnell reagieren. Die Mitarbeiter müssen daher laufend weitergebildet und ihr Arbeitsplatz ständig an neue Versionen und neue Aufträge von Komponenten und neue Bestellungen angepasst werden. Zugleich werden Produktionslinien ständig angepasst und modernisiert. Entsprechend muss die Abteilung für Maintenance ihre Prozesse anpassen, Service-Wissen aufbauen und über einen immer größeren und vielfältigeren Maschinenpark verfügen. Gleichzeitig soll die Effizienz gesteigert werden und damit die potenziellen Ausfallzeiten in der Produktion so gering wie möglich gehalten werden. Nicht ohne Bedeutung ist die Erhaltung der Sicherheit und Gesundheit bei der Arbeit (BHP – Arbeits- und Gesundheitsschutz). Hohe Effizienzstandards erfordern eine schnelle Durchführung der Tätigkeiten, bei denen die Einhaltung der Sicherheitsverfahren von entscheidender Bedeutung ist. In der Produktion kann der Zugang und schnelles Erhalten von Informationen über gefährliche Plätze, ohne sie zu besuchen, helfen, die Sicherheitsstandards zu erhöhen. Fiat Polska war an der Umsetzung der „Fabriken der Zukunft“ und Industrie 4.0 interessiert, um als globales Unternehmen Vorreiter mit den Fabriken zu sein und die Effizienz der Produktionslinien erheblich zu erhöhen und die Ausfallzeiten zu reduzieren.

Implementierte Lösung

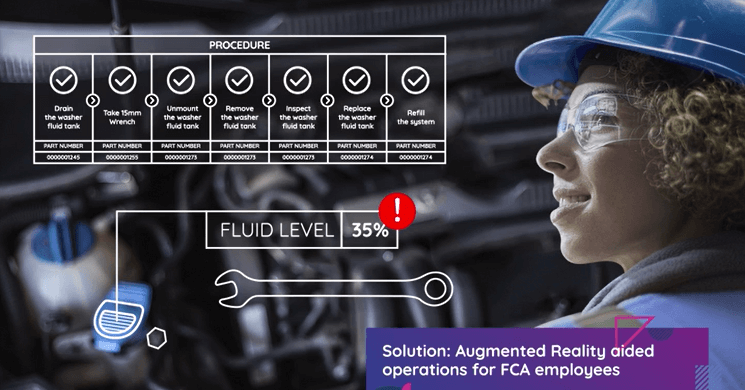

FCA entschied sich für die Entwicklung von AR- und IoT-Lösungen mit Transition Technologies PSC zusammenzuarbeiten. Bereits nach den ersten Treffen wurde der Umfang des Forschungsprojektes definiert und Elemente seiner Ergebnisimplementierung bearbeitet. Die daraus resultierende Lösung hat in der Fabrik eine Umgebung für den sicheren und effizienten Betrieb dank der Skalierbarkeit geschaffen. Das Projekt selbst wurde als LINEA I bezeichnet. Die Umsetzung der Idee Industrie 4.0 begann im Support-Service und in der Wartung von Maintenance mithilfe einer IoT-Lösung, bei der die erweiterten Realität integriert wurde. Die Umsetzung erfolgte für die Verwendung von Tablet und einer Augmented Realtity Brille als Benutzeroberfläche, wodurch die Ausführung der täglichen Aufgaben der Mitarbeiter optimiert wurden. Eine besonders wichtige Rolle haben die Kontextinformationen: jedes relevante Modul wurde in digitaler Form entwickelt, was erlaubt, die Papieranweisungen zu beseitigen und die durchgeführten Aufgaben besser zu kontrollieren. Das gesamte integrierte System verwendet Daten aus den Automatisierungssystemen (OPC UA), die dem Nutzer in Echtzeit dargestellt werden. Eine fortschrittliche Engine der 3D-Grafikprozeduren wird auf reale Objekten überlagert.

Im Rahmen eines internen Audits der Innovationen im Unternehmen wurde dieses Projekt hoch bewertet und als zukunftssichere Lösung für die gesamte Gruppe genannt. Die vom Werk in Bielsko-Biala gesetzten Maßstäbe werden somit ein Unternehmensstandard, sowohl hinsichtlich des Arbeits- und Gesundheitsschutzes als auch insbesondere in der Schaffung neuer Zugangsformen zu technischen Informationen in Bezug sowohl auf die Betriebsparameter oder Voraussage möglicher Ausfälle, als auch den Ersatz von der herkömmlichen technischen Dokumentation in Papierform. Dank dem setzt FCA Powertrain Maßstäbe für Innovation binnen der gesamten FCA-Gruppe.

Ergebnisse

Das Projekt LINEA I ermöglicht nach seiner Erweiterung auf alle Elemente der Robotik in neuen Linien, dass die Betriebskosten von Wartungs- und Servicearbeiten durch Automatisierung, Vereinheitlichung und Optimierung der internen Struktur der Service-Wartung sowie der internen Kommunikation reduziert werden. Folglich wird es die Zeitdauer der Serviceprozesse dadurch verkürzen, dass ihre Wirksamkeit erhöht wird. Völlig unerwartetes, dennoch gewünschtes Ergebnis des Projektes war es, ein neues Beschaffungsverfahren zu entwickeln, das die notwendigen Elemente, um neue Maschinen und Roboter zu verbinden, mit der Installation der Maschine in der Halle verfügbar sind (z.B. die entsprechenden 3D-CAD-Zeichnungen von Maschinen). Die weitere Entwicklung des Projektes und damit verbundene Lösungen werden auf zwei Ebenen ablaufen. Einerseits werden mit der Entwicklung neuer Produktionslinien die neuen Maschinen angeschlossen, andererseits wird der Migrationsprozess auf eine ergonomischere AR-Plattformen stattfinden (z.B. Microsoft HOLOLENS). Dies ermöglicht die Betriebsparameter weiter zu verbessern, wie beispielsweise Ausfallzeiten und -mengen sowie die Zeit für den Zugriff auf die technische Dokumentation oder Fehlermenge bei den von Mitarbeitern durchgeführten Prozeduren zu reduzieren. Gleichzeitig wird der Weg geöffnet, weitere Vorteile in Form einer noch größeren Automatisierung von Operationen oder Berichterstattung über die Ergebnisse von einzelnen Mitarbeitern und ganzen Abteilungen zu erreichen. FCA nimmt Vorteile für die Unternehmen wahr, die sich aus der Umsetzung der Projektergebnisse ergeben und blickt mit großem Interesse in die Zukunft.

Sie möchten mehr Informationen?

Kontaktieren Sie uns