_Wykorzystanie Internetu Rzeczy (IoT) i Rozszerzonej Rzeczywistości (AR) w przemyśle motoryzacyjnym

Przemysł

Motoryzacja

Wyzwania

- Adaptacja produkcji, minimalizacja przestojów

- Utrzymanie standardów bezpieczeństwa

- Zachowanie wysokich normach efektywności

Technologie

AR, IoT

Rezultaty

- Skrócenie czasu procedur serwisowych

- Zwiększenie efektywności działań serwisowych

- Poprawa ogólnej efektywności produkcji

Adoptowalne i bezpieczne miejsca efektywnej pracy z wykorzystaniem Internetu Rzeczy (IoT) i Rozszerzonej Rzeczywistości (AR) w przemyśle motoryzacyjnym.

Fiat Chrysler Poland – FCA Polska

Fiat Chrysler Automobiles (FCA), jest siódmym największym koncernem motoryzacyjnym o globalnym zasięgu. Projektuje i sprzedaje samochody osobowe, lekkie samochody dostawcze, komponenty i systemy produkcyjne na całym świecie. Marki motoryzacyjne w portfolio Grupy to: Abarth, Alfa Romeo, Chrysler, Dodge, Fiat, Fiat Professional, Jeep, Lancia, Ram, SRT i Maserati, oraz Mopar, marka usług i części zamiennych. W skład Grupy wchodzi także COMAU (systemy produkcyjne), Magneti Marelli (komponenty) i TEKSID (obróbka metali i odlewy). Spółka FCA powstała w 2014 roku w wyniku połączenia Fiata (założonego w 1899 roku) i Chryslera (założonego w 1925 roku). FCA jest notowana na Nowojorskiej Giełdzie Papierów Wartościowych („FCAU”) i Mercato Telematico Azionario w Mediolanie („FCA”).

Wyzwania i potrzeby

Fiat Chrysler Automotive (FCA) planując wdrożenie produkcji nowych, ekologicznych silników benzynowych w swojej fabryce w Polsce w Bielsku Białej (FCA Powertrain) wzięło pod uwagę przyszłe koszty serwisu i eksploatacji ultranowoczesnych, zrobotyzowanych linii produkcyjnych. Aktualna produkcja FCA musi szybko reagować na zmieniające się dynamicznie specyfikacje produktów, które są dostosowywane do wymagań, norm i zmieniającego się rynku. Pracownicy muszą być zatem na bieżąco edukowani, a ich miejsce pracy nieustannie dostosowywane do nowych wersji komponentów i nowych zamówień. Jednocześnie linie produkcyjne są ciągle dostosowywane i unowocześniane, przez co dział utrzymania ruchu musi na bieżąco dostosowywać swoje procedury, budować bazę wiedzy serwisowej do coraz to większego i bardziej zróżnicowanego parku maszynowego, a jednocześnie podnosić skuteczność i efektywność aby potencjalne przestoje w produkcji były jak najmniejsze. Nie bez znaczenia jest też zachowanie zasad bezpieczeństwa i higieny pracy (BHP). Wysokie normy efektywności wymagają szybkiego wykonywania powierzonych czynności, w których przestrzeganie procedur bezpieczeństwa staje się kluczowe. W fabryce dostęp i szybkie uzyskanie informacji o miejscach niebezpiecznych bez fizycznego poruszania się po nich może pomóc podnieść standardy bezpieczeństwa, a prawidłowa i efektywna prezentacja instrukcji BHP jest kluczem do sukcesu. Fiat Polska był również zainteresowany praktycznym zastosowaniem idei Fabryk Przyszłości i Przemysłu 4.0, aby w ramach struktur globalnej korporacji być pionierem ich realizacji, jednocześnie znacząco zwiększając wydajność linii produkcyjnej oraz zmniejszając ilość przestojów wywołanych awariami.

Wdrożone Rozwiązanie

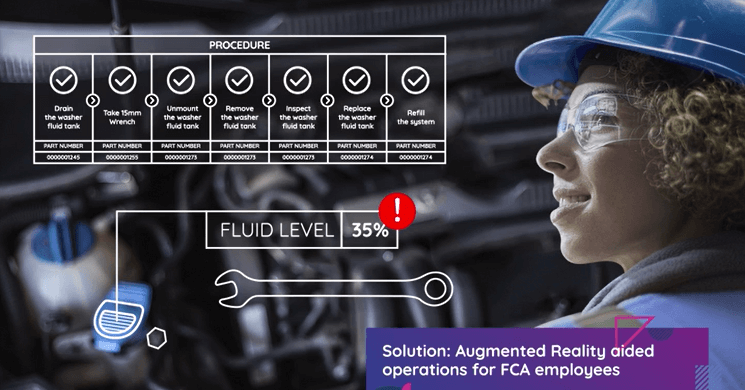

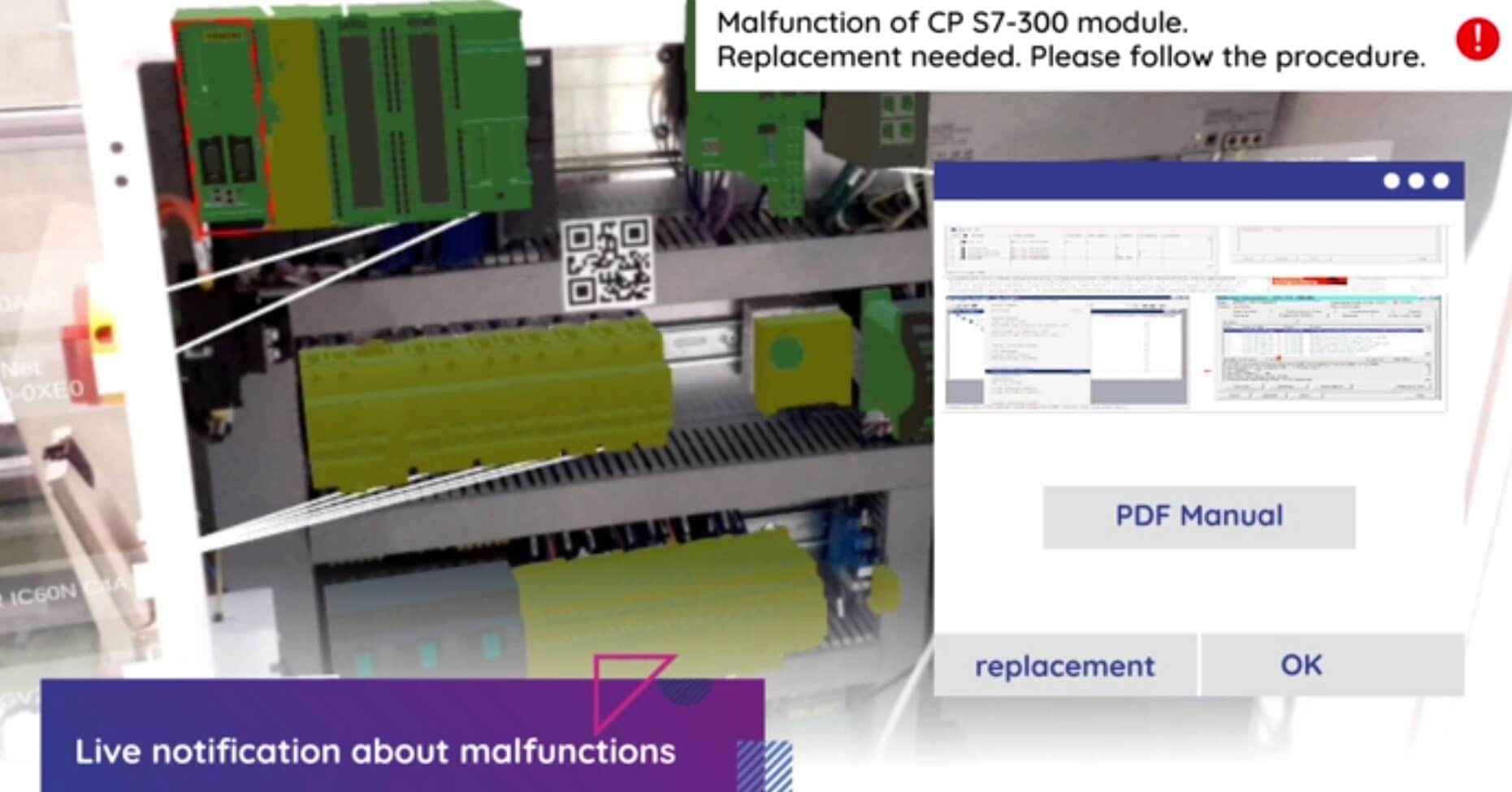

Pomimo nowości technologii i rozwiązań AR i IoT na polskim rynku, FCA zdecydowało się na inwestycję w rozwój tych rozwiązań przy pomocy najlepszych specjalistów z dziedziny oprogramowania dla przemysłu z Transition Technologies PSC. Już w trakcie kilku pierwszych spotkań udało się opracować zakres projektu badawczego i elementy wdrożenia jego rezultatów. Powstałe w wyniku tych prac rozwiązanie stworzyło w fabryce środowisko sprzyjające bezpiecznej i efektywnej pracy, dzięki skalowalności dostosowanej do wielu różnych stanowisk. Sam projekt określono mianem LINEA I. Wdrożenie idei Przemysłu 4.0 rozpoczęto od wsparcia serwisu i utrzymania ruchu poprzez rozwiązanie IoT połączone z zastosowaniem Augmented Reality dla pracowników tego działu. Projekt został zrealizowany z wykorzystaniem tabletu oraz okularów do poszerzonej rzeczywistości jako interfejsu użytkownika, co w znacznej mierze usprawnia wykonywanie codziennych zadań przez pracowników. Szczególnie ważną rolę pełnią informacje kontekstowe: każdy istotny moduł został opracowany w formie cyfrowej, pozwalając na eliminację papierowych instrukcji i lepszą kontrolę wykonanych zadań. Cały zintegrowany system wykorzystuje dane z systemów automatyki (OPC UA) prezentowanych użytkownikowi w czasie rzeczywistym oraz zaawansowany silnik procedur graficznych 3D nakładanych na rzeczywiste obiekty.

W ramach wewnętrznego audytu innowacji koncernu, projekt ten został bardzo wysoko oceniony i wskazany jako przyszłościowe rozwiązanie dla całej grupy. Wyznaczone przez fabrykę w Bielsku-Białej kierunki staną się zatem standardem korporacyjnym zarówno w zagadnieniach BHP, jak również w szczególności w tworzeniu nowych form dostępu do informacji technicznej dotyczącej zarówno parametrów pracy urządzenia czy predykcji potencjalnych awarii, jak również zastąpienie tradycyjnych papierowych dokumentacji technicznych. Dzięki temu to FCA Powertrain wyznacza standardy innowacyjności wewnątrz całej Grupy FCA.

Uzyskane rezultaty

Projekt LINEA I, po rozszerzeniu go na wszystkie elementy robotyki na nowych liniach spowoduje zmniejszenie kosztów operacyjnych serwisu przez automatyzację i unifikację zadań serwisowych oraz zoptymalizowanie struktury wewnętrznego serwisu utrzymania ruchu, a także wewnętrznej komunikacji. W konsekwencji spowoduje to skrócenie czasu trwania procedur serwisowych poprzez zwiększenie ich skuteczności. Zupełnie nieoczekiwanym, acz pożądanym rezultatem projektu było wypracowanie nowych procedur zakupowych, tak by niezbędne elementy potrzebne do dołączenia nowych maszyn i robotów do systemu były dostępne wraz instalacją maszyny na hali (np. stosowne rysunki 3D CAD maszyn). Dalszy rozwój projektu i powstałych w jego rezultacie rozwiązań przebiegać będzie dwutorowo. Z jednej strony, wraz z rozwojem nowych linii produkcyjnych, dołączane będą do niego nowe maszyny, z drugiej zaś nastąpi proces migracji technologicznej do bardziej ergonomicznych platform AR (np. Microsoft HOLOLENS). Umożliwi to zarówno dalsze poprawienie parametrów pracy, przykładowo zmniejszenie czasu i ilości przestojów, redukcję czasu dostępu do dokumentacji technicznej, czy ilości błędów w wykonywaniu procedur przez pracowników. Jednocześnie otwarta zostanie droga osiągnięcia kolejnych benefitów w postaci jeszcze szerszej automatyzacji operacji, czy raportowania wyników osiągniętych przez pojedynczych pracowników i całe działy. FCA już dostrzega korzyści dla biznesu płynące z wdrożenia rezultatów projektu i z wielkim zainteresowaniem patrzy w jego przyszłość.

Zostańmy w kontakcie

Skontaktuj się