_Projekt wojskowy o charakterze tajnym dla Sił Zbrojnych

Przemysł

Przemysł obronny

Wyzwania

- Dostarczenie systemu monitorowania sprzętu bojowego

- Zdalna analiza danych eksploatacyjnych pojazdu lądowego

Technologie

IoT

Rezultaty

- Zdalna Analiza Danych Eksploatacyjnych

- Nowa Architektura Magistrali Systemowej

- Zdalne Zarządzanie i Przewidywanie Usterk

Projekt wojskowy o charakterze tajnym dla konstruktorów pojazdów bojowych Sił Zbrojnych RP.

Odbiorcą projektu jest polski ośrodek konstrukcyjny – producent sprzętu specjalnego przeznaczenia. Firma swoją ofertę kieruje do wojsk lądowych, odpowiadając na zapotrzebowania nowoczesnego wojska.

Wyzwania i potrzeby

Od wielu lat Polskie Wojsko stawia na innowacyjne rozwiązania technologiczne, aby sprostać wymaganiom otaczającego nas świata. Na współczesnym polu walki przewagę osiąga armia nowoczesna i innowacyjna, będąca krok przed innymi. Z biegiem czasu zorientowano się, że symulacje komputerowe nie dostarczają satysfakcjonująco dostatecznych danych potrzebnych do zwiększenia wydajności urządzeń. Ponadto w ostatnich latach w państwach NATO wprowadzono sieciocentryczne zarządzanie polem walki zakładające monitorowanie sprzętu i jego parametrów na wybranych poziomach struktur organizacyjnych. Dzięki temu rozwiązaniu dowództwo może w każdym momencie ocenić przydatność i gotowość sprzętu bojowego.

Wdrożone rozwiązanie

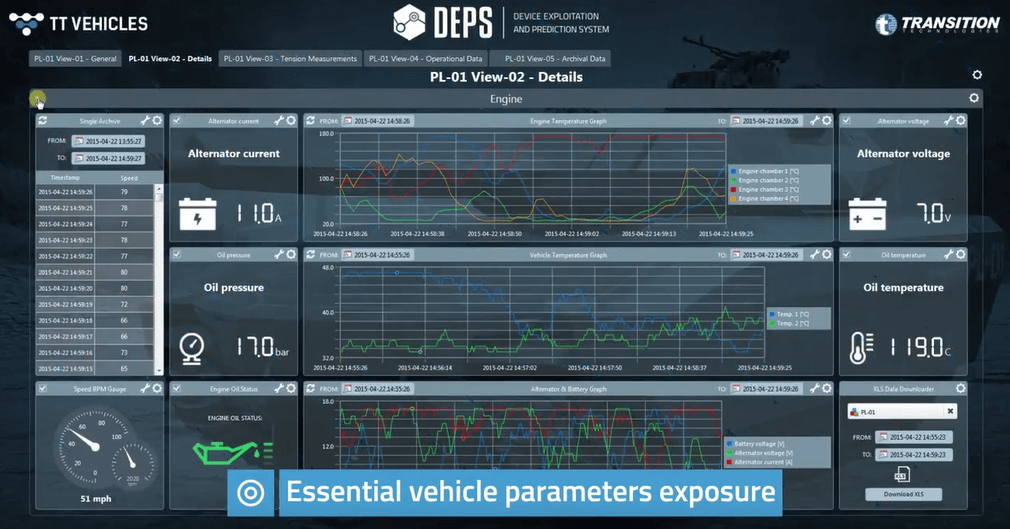

Wyzwanie przed jakim stanęła firma Transition Technologies PSC było doposażenie pojazdu bojowego polegające na stworzeniu prototypu diagnostyki pojazdu lądowego, przeznaczonej do rejestracji i archiwizacji zarówno podstawowych parametrów eksploatacyjnych, jak i parametrów bojowych pojazdów specjalnych. Zaproponowano możliwe obszary zastosowań, w tym do zdalnej analizy danych eksploatacyjnych pojazdu lądowego o przeznaczeniu specjalnym. Dzięki implementacji czujników w pojeździe bojowym konstruktorzy otrzymali szereg danych, m.in. monitorowanie zachowania sprzętu i sposobu użytkowania przez operatora. System Diagnostyki Pojazdu (SDP) wykorzystano w rejestracji/ archiwizacji danych eksploatacyjnych, stanów awaryjnych pojazdów, diagnostykę, archiwizację danych bojowych (ilość środków rażenia, ilości paliwa, gotowości do podjęcia działań przez załogę, stan techniczny sprzętu itd.). Wszystkie zgromadzone dane mogą być wyświetlane na ekranie operatora (np. kierowcy pojazdu) oraz przesyłane drogą radową z zachowaniem bezpieczeństwa danych do centrów dowodzenia.

Uzyskane rezultaty

Stosując System Diagnostyki Pojazdu (SDP) wykorzystano funkcjonujące podukłady diagnostyczne podzespołów w pojazdach bojowych oraz opracowana została nowa architektura magistrali systemowej dla celów pozyskiwania i archiwizacji danych, opartej o programowalne sterowniki mobilne. SDP wyposażony jest w dodatkowe wyjście w celu podłączenia go do lokalnego komputera systemu zarządzania polem walki, a także posiada interfejs komunikacyjny, umożliwiający przeprowadzenie diagnostyki pojazdu w tzw. trybie diagnostyki zdalnej. Z kolei komunikacja pomiędzy wozem, a centrum dowodzenia systemu zarządzania polem walki oparta o komunikację bezprzewodową, charakteryzując się odpornością na zakłócenia, podsłuchy, szybką transmisją danych i pewnością w przesyłaniu danych. SDP jako rozwiązanie informatyczne, wpisuje się obecnie w ogólnoświatowy trend systematycznego zwiększania liczby połączonych urządzeń w celu uzyskania synergii informacyjnej. Sama możliwość podglądu danych na bieżąco, w sposób zdalny, umożliwia zrealizowanie scenariusza, w którym fachowa obsługa pojazdu może reagować niezwykle szybko i zapobiec awarii, informując załogę wozu bojowego o konieczności natychmiastowego przerwania jazdy. Taki scenariusz ma często sens w przypadku newralgicznych testów poligonowych dla nowo projektowanych pojazdów. Opracowany prototyp SDP sprawdził się dobrze właśnie w takiej sytuacji.

W oparciu o systemy IoT (Internet of Things) mamy możliwość zdalnego zarządzania oraz monitorowania urządzeń, mogąc znacznie sprawniej prowadzić ich diagnostykę. Inteligentne urządzenia są w stanie same przewidywać usterki oraz z odpowiednim wyprzedzeniem o nich informować. Monitorując parametry wielu urządzeń naraz mamy spójny obraz tego, co dzieje się z danym sprzętem i nie narażamy się na koszty napraw, których nie uniknęlibyśmy bez IoT.

– komentuje pracę nad projektem Konrad Dróżka; Dyrektor operacyjny TTPSC ds. IoT i PLM.

Zostańmy w kontakcie

Skontaktuj się