_Rozszerzona Rzeczywistość od TT PSC wspiera procesy produkcyjne koncernu Vestas – największego wytwórcy turbin wiatrowych na świecie

Przemysł

Branża Wiatrowa

Wyzwania

- Brak narzędzi do obsługi szybkiego wzrostu zatrudnienia

- Nieaktualna dokumentacja papierowa

- Długi proces aktualizacji dokumentacji

Technologie

AR

Rezultaty

- Optymalizacja wdrażania i szkoleń nowych pracowników

- Elastyczna zmiana czynności według potrzeb

- Efektywne dzielenie się wiedzą oraz informacjami

Vestas Wind Systems

Vestas Wind Systems A / S to duński producent, sprzedawca, instalator i serwisant turbin wiatrowych. Firma Vestas została założona w 1945 roku, a od 2013 roku jest największą firmą turbin wiatrowych na świecie. Firma prowadzi zakłady produkcyjne w Danii, Niemczech, Indiach, Włoszech, Rumunii, Wielkiej Brytanii, Hiszpanii, Szwecji, Norwegii, Australii, Chinach i Stanach Zjednoczonych i zatrudnia ponad 21 000 osób na całym świecie.

Pracownik 4.0 według Transition Technologies PSC

Adam Gąsiorek, CTO w Transition Technologies PSC: „Mam przyjemność pracować z Markiem Jaxionem, który jest odpowiedzialny za strategię w zakresie IoT i Przemysłu 4.0 w firmie Vestas Power Solutions – w dziale, w którym rozwijane, testowane i ulepszane są nowe pomysły na produkty lub technologie w kierunku kształtowania przyszłości nowoczesnej energii. Poprosiłem Marka, aby wyjaśnił tę strategię, rozpoczynając od wyzwań, przez rozwiązania tworzone razem z TT PSC i kończąc na wpływie Digital Thread na konkurencyjność firmy Vestas”.

Zmiany struktury siły roboczej

„W ciągu kolejnych dziesięciu lat ponad 30% naszych obecnych pracowników przejdzie na emeryturę – mówi Mark. Mamy wieloletnie doświadczenie w branży energii wiatrowej, w której następują dramatyczne zmiany w liczbie pracowników fizycznych”. Instrukcje pracy w formie papierowej – nieustannie wprowadzane zmiany, powodowane rosnącym zapotrzebowaniem na spersonalizowane produkty i rekonfigurację produkcji sprawiają, że dokumentacja przechowywana w segregatorach przy liniach produkcyjnych zbyt szybko staje się nieaktualna.

Producenci muszą umożliwiać łatwe i dwukierunkowe rejestrowanie oraz dzielenie się wiedzą, aby umożliwić nowemu pokoleniu pracowników – Pracownikom 4.0 – skuteczną i bezbłędną realizację zadań od pierwszego dnia zatrudnienia.

Wyzwania i potrzeby

- Brak łatwych w obsłudze narzędzi wspierających szybki wzrost zatrudnienia pracowników produkcji,

- Uciążliwe nanoszenie zmian w dokumentacji w wersji papierowej, przez co możliwy brak aktualnych dokumentów na stanowisku pracy,

- Długotrwały proces aktualizacji instrukcji,

- Dotarcie do informacji w dokumentacji zajmuje zbyt dużo czasu.

Instrukcje pracy w formie cyfrowej

Według Marka Jaxiona: „instrukcje pracy w formie cyfrowej to techniczne instrukcje robocze dostępne na żądanie dla operatorów na ich stanowisku pracy, tak aby mogli ukończyć zadanie w całości lub, w razie potrzeby, w wersji alternatywnej bądź skróconej. Przedstawiamy te informacje w sposób, który sprawia, że początkujący użytkownik może postępować zgodnie z instrukcją krok po kroku, mając natychmiastowy dostęp do struktur produktu, materiałów, narzędzi i zamówienia. Dzięki bezpośredniemu połączeniu z Apriso (MES), informacje przedstawiane są w odpowiednim kontekście – nie są podawane w nadmiarze, po przejściu przez procesy systemu MPR wyświetlają się tylko niezbędne informacje”.

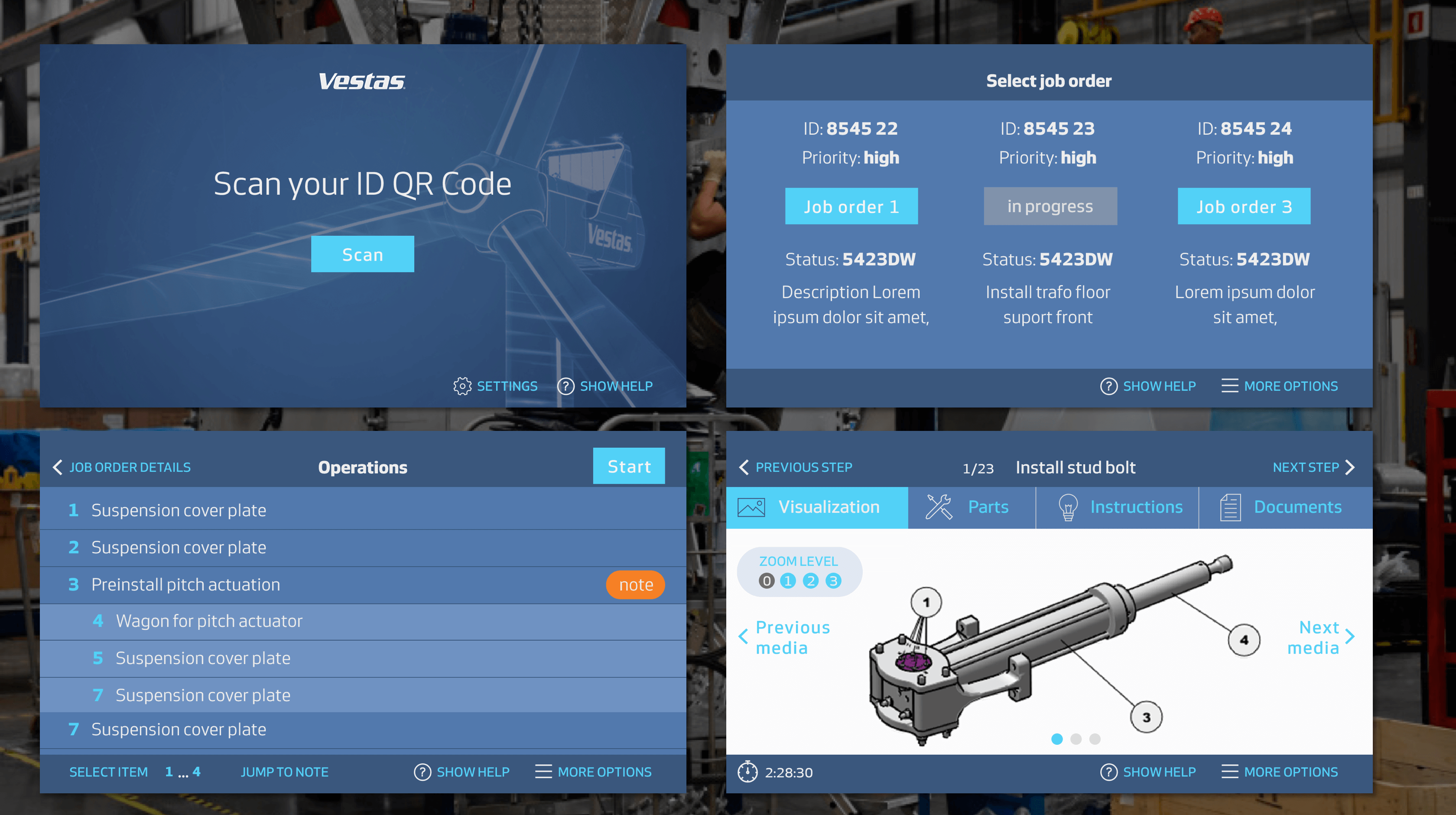

Zastosowane rozwiązanie – SkillWorx firmy TT PSC

Zespół TT PSC pod kierownictwem Michała Neufelda – AR Solution Architect, stworzył oprogramowanie na przemysłowy tablet RealWear HMT-1 obsługiwany bez użycia rąk. Łączy się on z platformą PTC ThingWorx Operator Advisor, wykrywa lokalizację pracownika oraz zadania, jakie pracownik w danym miejscu ma wykonać. Dzięki algorytmom od TT PSC, RealWear HMT-1 charakteryzuje się również inteligencją przestrzenną, dzięki czemu pokazuje co, gdzie i jak powinno być wykonane oraz jak udokumentować wykonanie zadań.

Osiągnięte rezultaty – jakie korzyści przynosi SkillWorx?

Rozpoczynając projekt, mieliśmy dwa cele. Po pierwsze, przyspieszyć uruchomienie produkcji za pomocą łatwych w obsłudze narzędzi, dzięki którym można szybko wdrożyć nowych pracowników i śledzić ich postępy, tak, aby szybciej mogli zapoznać się z procesami, narzędziami, materiałami i stanowiskami pracy. Po drugie – usprawnić przepływ informacji poprzez dostarczenie informacji w kontekście i przekazywanie wiedzy w formie notatek głosowych, zdjęć, filmów, które można przekazywać innym, komentować i zapisywać, nawet przy końcu zmiany. Oba te cele są odpowiedzią na wyzwania związane z brakiem wykwalifikowanych pracowników i zmianami w strukturze siły roboczej.

Jak to działa?

Na tablecie RealWear HMT-1 wyświetla się lista zleceń produkcyjnych z systemu Dassault Apriso. Kiedy pracownik wybierze dane zlecenie, wyświetli się jego status i dane środowiskowe. Plan postępowania jest umieszczony w kontekście i zawiera tylko te czynności, które zostały przypisane do danego pracownika, oraz stanowisko robocze, gdzie czynności te powinny zostać wykonane. Opis każdej czynności zawiera: opis tekstowy, listę części i wizualizacje, na które mogą się składać: pliki pdf, obrazy 2D, pliki 3D z PTC Creo View i filmy. Jeśli widoczność jest słaba lub w przypadku, gdy pracownik nie jest w stanie odczytać instrukcji, istnieje możliwość ich odsłuchania. Użytkownik może powiększyć obraz, tak aby uzyskać widoczność umożliwiającą wykonanie danego zadania.

Korzyści

- Szybsze wdrażanie nowych pracowników

- Szkolenie pracowników przed produkcją prototypów

- Łatwe rejestrowanie i dzielenie się wiedzą

- Szybszy dostęp do informacji

- Zmiana czynności na żądanie

Obsługa bezdotykowa

Zapytaliśmy Marka, dlaczego obsługa bezdotykowa dla ich firmy jest tak ważna: „Pracownicy na stanowiskach produkcji łopat turbiny wiatrowej nie mogą używać rąk do wyszukania informacji – ich ręce często są lepkie, pracują oni z takimi materiałami jak żywica czy włókna węglowe. Poza tym operatorzy często pracują w nienaturalnych, niewygodnych pozycjach z kluczami dynamometrycznymi w rękach, np. podczas montażu mechanizmu odchylania turbiny wiatrowej w kierunku wiatru”.

W związku z tym mają zawsze zajęte ręce i potrzebują instrukcji podawanych w formie łatwo dostępnej, nawet w tak trudnych warunkach.

Efekty wprowadzenia Digital Thread

Wspieramy pracowników poprzez połączenie wielu systemów, takich jak PLM, MES, ERP, IoT oraz zapewnienie bezdotykowego dostępu do instrukcji pracy. Podstawą tego rozwiązania są źródła danych, które wykorzystuje platforma PTC ThingWorx Operators Advisor, dzięki czemu każda zatwierdzona zmiana jest publikowana w czasie rzeczywistym i przekazywana przez RealWear HMT-1. Nieważne więc, gdzie zaczynasz i kończysz pracę – Digital Thread i aktualne informacje są dostępne dla każdego w odpowiednim czasie i miejscu.

Jak mówi Mark: „Po raz pierwszy technologia nie stoi nam na drodze. Technicy nareszcie mogą poświęcić 100% swojego czasu na nadanie wartości naszym produktom. Mniej czasu poświęconego zadaniom, które nie dodają wartości, takim jak rejestracja części czy zmiana statusu czynności, to ogromna zaleta zwiększająca konkurencyjność naszej firmy”.

Zostańmy w kontakcie

Skontaktuj się