Przemysł 4.0 i jego fundament – Internet Rzeczy (IoT – zwłaszcza w przemysłowym wydaniu: IIoT) zdominowały w ciągu ostatnich lat sposób myślenia o zaawansowanym zarządzaniu zasobami przedsiębiorstw produkcyjnych. Każda nowa maszyna, aplikacja, sterownik… szczyci się gotowością do podłączenia do Internetu Rzeczy. Czy jednak jest to faktycznie nowa jakość i wartość dodana otwierająca nowe horyzonty, czy tylko sztuczka marketingowa by sprzedać niepotrzebne produkty i usługi? Przekonajmy się.

Epoki rozwoju przemysłu

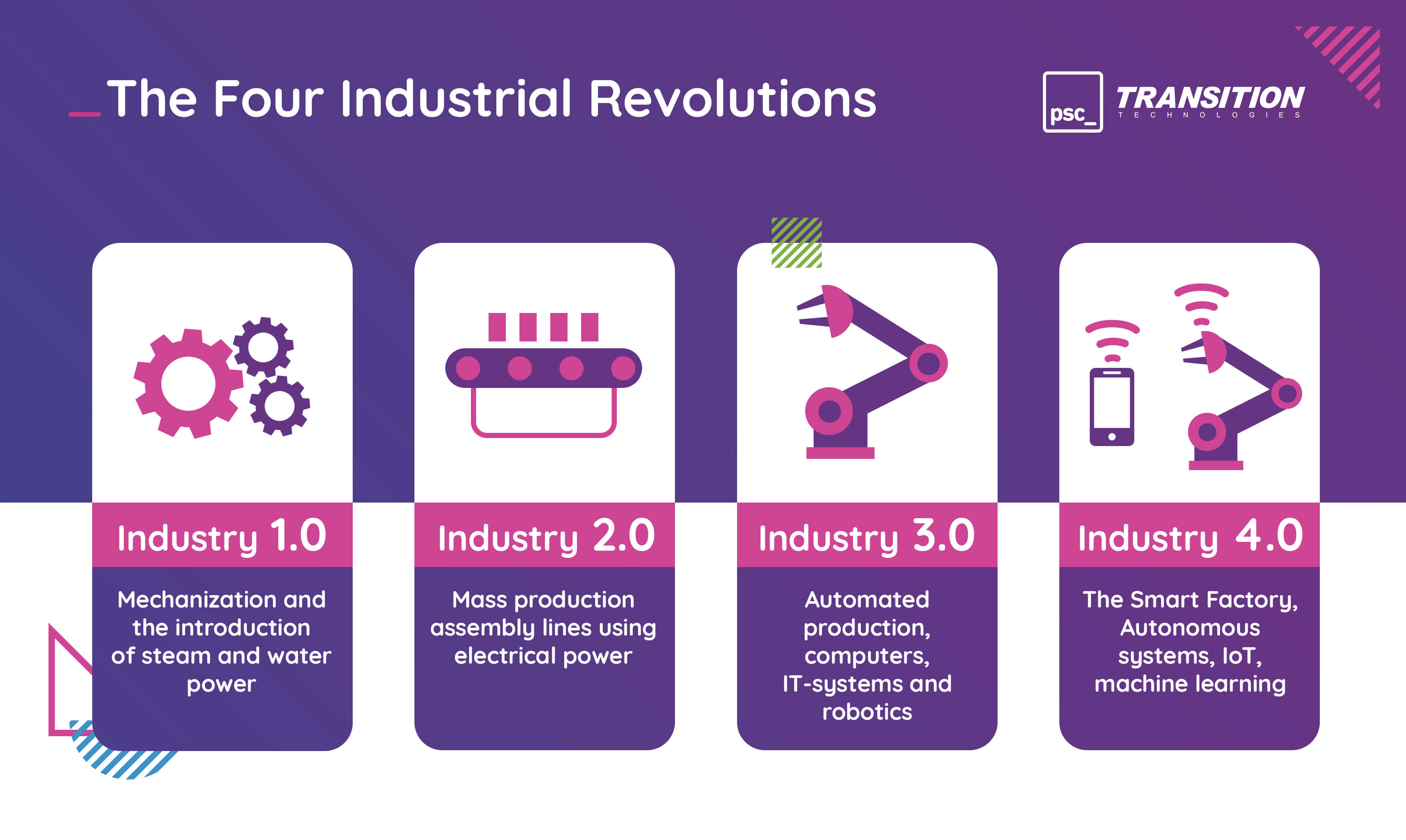

Swoją nazwę Przemysł 4.0 zawdzięcza umownemu podziałowi epok rozwoju metod produkcji na podstawie cezur wyznaczanych przez wynalazki. Były to w kolejności:

- Wiek Pary! – Zapoczątkowany przez udoskonalenie przez Jamesa Watta silnika parowego (oraz przekładni planetarnej) okres powstawania fabryk w dzisiejszym tego słowa znaczeniu. Wtedy to para stała się nośnikiem energii dla pierwszych maszyn i manufaktury jedna po drugiej adaptowały tą „nowinkę”, lub były skazane na marginalizację z powodu nieefektywności w porównaniu z napędzanymi parą konkurentami.

- Wiek elektryczności! – Udoskonalenie wytwarzania, przesyłu i zamiany w energię kinetyczną prądu elektrycznego ponownie odmieniło obraz przemysłu. Już wynalazek Edisona (systemy prądu stałego) pokazywał jak wielkie możliwości otwierają się przed przemysłem wytwórczym, ale prawdziwym krokiem do świata jaki znamy dzisiaj była koncepcja systemów prądu przemiennego, którą zawdzięczamy Nikola Tesli. Energia mogła być transportowana na dalekie odległości oraz wytwarzana i zamieniana w ruch urządzeń jeszcze bezpieczniej i efektywniej. Równie wielki wpływ miało wynalezienie i zaimplementowanie w zakładach Forda linii produkcyjnej. Ponownie, kto zbyt długo trwał przy wykorzystaniu dotychczasowych metod tracił swoją konkurencyjność na rynku względem tych, którzy swój proces budowali wokół nowych technologii.

- Komputeryzacja! – Ta historia toczyła i toczy się już na naszych oczach. Komputery w ciągu paru dekad zostały udoskonalone do postaci niezawodnej (w akceptowalnym zakresie), taniej, zminiaturyzowanej, niesamowicie wydajnej i elastycznej w funkcjach i budowie. Dziś jest czymś normalnym, że ufamy im przy tworzeniu, przetwarzaniu i przechowywaniu danych niezbędnych dla produkcji, a ich wyspecjalizowanym wersjom (sterowniki PLC, mikrokontrolery, komputery przemysłowe…) powierzamy sterowanie i nadzór nad produkcją, transportem, magazynowaniem…

- Tak doszliśmy do tego co ochrzczono Czwartą Rewolucją Przemysłową! Jednak czy jest to faktycznie zaskakująca i dramatyczna rewolucja, czy też efekt dojrzałości technologii do zrealizowania wyzwań stawianych już na wcześniejszych etapach rozwoju?

Wcześniejsze rewolucje wydarzyły się poprzez wynalazki oparte o znane wcześniej idee i technologie. Pierwowzór maszyny parowej zbudował już Hiron z Aleksandrii (również pionier choćby robotyki) ponad 2000 lat temu, a sposoby na okiełznanie energii elektryczności też nie były wynalazkiem Edisona (wszak samą nazwę zawdzięczamy starożytnym grekom od „elektron” – bursztyn, materiał, który łatwo się elektryzuje, a najstarsze ogniwa galwaniczne, znane pod nazwą Baterii z Bagdadu, odnalezione zostały w warstwach z III wieku naszej ery). Nawet maszyny liczące nie narodziły się znikąd w umysłach ludzi XX wieku (tutaj niesamowite wrażenie robi choćby starożytny komputer astronomiczny znany jako Mechanizm z Antykithiry). Wynalazki, które są kamieniami milowymi rewolucji przemysłowych już w przypadku minionych 1, 2 i 3, były poniekąd ewolucją idei znanych już wcześniej, które jednak musiały poczekać na dojrzałość techniki i mentalności.

Rewolucje te, zgodnie ze swoją nazwą, wymagały kompletnej zmiany w myśleniu o produkcji. Wiązały się z wymianą parku maszynowego, czy nawet budową nowych hal produkcyjnych. I to tutaj tkwi największa różnica w stosunku do Rewolucji Przemysłowej nr 4.

(R)Ewolucja Przemysłowa 4.0

Koncepcja przemysłu 4.0 i jej fundamentu, czyli Internetu Rzeczy nie jest klasyczną rewolucją. Nie polega na zburzeniu dawnego świata. Nie każe nam budować modelu biznesu od nowa. Nie wymaga wielkich inwestycji, wymiany parku maszynowego i personelu. Jest to tak naprawdę Ewolucja 4.0. Coś co w sposób naturalny, pod naciskiem oczekiwanych funkcjonalności teraz właśnie się materializuje dzięki dziedzictwu lat postępu technologicznego w zakresie technik informatycznych. Co więcej, niepostrzeżenie jej forpoczta zakradała się już od jakiegoś czasu do naszych firm, zakładów, ale i samochodów, czy nawet domów. Oprogramowanie z którego już dzisiaj powszechnie korzystamy, maszyny i urządzenia, ich sterowniki, kontrolery, czy nawet pojedyncze czujniki bardzo często są już od dawna Industry 4.0 Ready. Choć z tego dotąd być może nie korzystaliśmy, czy nawet nie wiedzieliśmy o tym to posiadają wbudowane fabrycznie interface’y i zaimplementowane protokoły do udostępniania danych na zewnątrz. Są przygotowane by komunikować się z innymi maszynami, programami, czy w ostatecznym rezultacie ludźmi podejmującymi strategiczne decyzje. Są gotowe działać w Internecie Rzeczy.

To czego dotąd brakowało to sposobów jak zamienić dane w informację. Fabryki, linie, czy nawet pojedyncze maszyny generują terabajty surowych danych dziennie. Aby dane te stały się informacją, która pomoże lepiej rozumieć, a dzięki temu optymalizować pod kątem wydajności i niezawodności, potrzeba dedykowanej platformy. Aplikacji, która te dane z urządzeń, ale i oprogramowania wyższej warstwy, przeanalizuje, przetworzy i udostępni osobom odpowiedzialnym w postaci już oczyszczonej i dedykowanej właśnie dla nich, nie tylko ułatwiając zrozumienie sytuacji, ale nawet dzięki zaawansowanym algorytmom, również sugerując właściwe decyzje.

ThingWorx – Twój przewodnik w gąszczu danych

Platformą, która powstała po to by w przyjazny użytkownikowi sposób realizować idee Przemysłu 4.0 jest ThingWorx firmy PTC (znanej również z aplikacji takich jak MathCad, Creo, Windchill czy od niedawna doskonałej platformy Internetu Rzeczy KEPServerEX). ThingWorx powstał po to by umożliwić łatwe budowanie aplikacji dedykowanych dla konkretnych klientów i ich potrzeb. Dzięki wymianie i analizie danych z wielu źródeł (od pojedynczych czujników, przez maszyny, linie aż po programy klasy MES, ERP i inne) umożliwia prezentowanie wskazanym użytkownikom odpowiednio dla nich zagregowanych i odfiltrowanych danych usprawniając proces decyzyjny w zakresie nadzorowania i optymalizacji produkcji.

Nie jest to produkt który wymaga rewolucji w zakładzie. Nie będzie trzeba zastępować posiadanych już aplikacji typu SCADA, MES, ERP, PLM, baz danych utrzymania ruchu czy magazynu…, które już teraz w wielu zakładach stanowią podstawę zarządzania. Nie trzeba będzie wymieniać parku maszynowego. ThingWorx ma za zadanie dane z tych wszystkich urządzeń i aplikacji, które dzisiaj działają w izolacji od siebie, zebrać skorelować, przeanalizować i w przyjazny sposób wizualizować oraz raportować wskazanym osobom, na dowolnych urządzeniach i w dowolnych lokalizacjach. Manager produkcji nie potrzebuje oglądać na ekranach przy maszynie poszczególnych pomiarów, za to chce znać wskaźnik OEE (Overall Equipment Effectiveness, Całkowita Efektywność Wyposażenia) całej linii, wąskie gardła łańcucha produkcji, czy źródła przestojów, na swoim laptopie nawet gdy jest w podróży służbowej. Szef działu utrzymania ruchu, chce znać stany magazynowe części zamiennych, widzieć prognozę przewidywanych awarii, czy być błyskawicznie informowany o przestojach kluczowych maszyn, poprzez SMS, czy mail i dopiero wtedy, nawet na telefonie, prześledzić historię awarii czy przebiegi parametrów pracy. Różne są role i związane z nimi wymagania i uprawnienia dostępu do danych. Różne też miejsca i urządzenia na których te dane powinny być dostepne.

Po co ta cała rewolucja?

Zarządzający parkami maszynowymi, flotami pojazdów, urządzeniami rozproszonymi marzyli by mieć narzędzia do większej kontroli i optymalizacji pracy zakładu. Dotąd wymagało to zalogowania się lub wyciągnięcia raportów z kilku różnych aplikacji czy urządzeń, często fizycznie rozproszonych w różnych częściach zakładu oraz następnie ręcznej analizy i porównania danych. Jednak łatwo było sobie wyobrazić, że skoro te dane istnieją już w domenie cyfrowej to dlaczego ich nie zintegrować? Dlaczego nie usprawnić ich analizy i nie przyspieszyć wykrywania nieprawidłowości?

Jakie jeszcze potrzeby jest w stanie zaadresować system Przemysłowego Internetu Rzeczy? Poniżej spis zagadnień, którym przyjrzymy się w kolejnych odcinkach naszego przewodnika po świecie Przemysłu 4.0. Jesteśmy przekonani, że każdy kto ma do czynienia z produkcją znajdzie tam odpowiedź na przynajmniej jeden z problemów znanych z własnego zakładu (wraz z proponowanym rozwiązaniem).

- Ciągły monitoring/diagnostyka stanu maszyn. Czy mówimy o wielkich, mocno zintegrowanych maszynach typu monoblok, czy o pojedynczych napędach, nieodmiennym problemem jest zapewnienie dyspozycyjności, ciągłości pracy i wydajności takich urządzeń. Serwis wzywany raz na kwartał, piętrzące się części zapasowe, nieplanowane awarie, a ostatecznie wymiana czasami sprawnych urządzeń, tylko dlatego by nie ryzykować ich awarii… to wszystko generuje koszty, których można uniknąć dzięki Thingworx. Można nawet przewidzieć z wyprzedzeniem wystąpienie awarii, dzięki zastosowaniu technik sztucznej inteligencji, na podstawie analizy historii pracy maszyny i pomiarów z wbudowanych lub dodanych czujników.

Więcej na temat ciągłego monitoringu przekroczeń parametrów nominalnych pracy, predykcji awarii, systemu powiadomień i eskalacji alarmów w oparciu o istniejące na maszynie i specjalnie dodane czujniki (wibrodiagnostyka, diagnostyka akustyczna, pomiary parametrów fizycznych czy zasilania…) w dedykowanym artykule.

- Konwergencja IT/OT. Dział IT oraz automatycy i inżynierowie utrzymania ruchu w większości zakładów działają w kompletnym oddzieleniu od siebie i na co dzień widzą architekturę sieciową zakładu w zupełnie inny sposób. Automatyka ma przede wszystkim być niezawodna i bezpieczna, gdy IT z kolei chętnie sięga po zasoby mechanizmów chmurowych by procesy usprawniać i przyspieszać, jednocześnie zabezpieczają się przed atakami odcinając „niezaufane” terminale (w tym izolując automatykę). Jednak obie te dziedziny „dorosły” do tego by współpracować dając zupełnie nowe możliwości. Zdalna diagnostyka urządzeń, synergia wynikająca z analizy danych zarówno z rozproszonych wysp automatyki, jak i aplikacji wysokiego poziomu zarządzania, kontrola dostępów z jednego konta firmowego i dowolnego terminala… z zapewnieniem bezpieczeństwa danych i ciągłości produkcji – to wszystko jest już możliwe i bezpieczne.

O tym jak Thingworx może pomóc wyciągnąć więcej kluczowych informacji dzięki współpracy dotąd zazwyczaj podejrzliwie na siebie spoglądających światów IT i OT w naszym kolejnym artykule. - Rzeczywistość rozszerzona i wirtualna (AR i VR). A gdyby tak można było zobaczyć na własne oczy maszynę w miejscu, które dopiero na nią planujemy? Albo przebieg rurociągu by sprawdzić czy nie koliduje z innymi obiektami? A może chcielibyśmy szybko uczyć, lub zdalnie wspierać, operatorów i serwisantów tak w codziennej pracy jak i przy usuwaniu awarii? A gdyby nasz klient mógł ocenić produkt w miejscu docelowym tylko przy pomocy swojego telefonu z kamerą? Tutaj z pomocą przychodzą systemy wizyjne i rozszerzonej czy wirtualnej rzeczywistości. Zamiast na statycznym obrazie komputera, stan urządzenia możemy widzieć „naniesiony” w 3D na rzeczywistą przestrzeń czy urządzenie. Sama maszyna także, jako kompletny Cyfrowy Bliźniak, może „stać” na naszym biurku byśmy mogli wspierać oddalonego o kilometry serwisanta w analizie problemu, również „widząc jego oczyma”. Szeroka gama rozwiązań i urządzeń pozwala by już dziś „technologie jutra” służyły w każdym zakładzie. O tym w naszym kolejnym artykule.

- Optymalizacja zużycia energii i mediów. Przekroczenia mocy zamówionej, zwłaszcza w przypadkach awarii, lub kryzysów i wprowadzonych stopni zasilania potrafią być bardzo trudne do ręcznego zaadresowania. Podobnie niełatwo w standardowej strukturze pomiarów zidentyfikować największe odbiorniki energii czy mediów i podjąć decyzje mogące to zużycie obniżyć. Dodanie pomiarów oraz połączenie się z istniejącymi miernikami, wraz z odpowiednimi algorytmami w ThingWorx może dzięki meta analizie zasugerować zmiany prowadzące do znaczących redukcji miesięcznych rachunków za media.

- Kontrola floty pojazdów. Składy kolejowe, transport samochodowy, flota śródlądowa… Często wraz z wyjazdem poza zakład tracimy kontrolę nad pojazdami. Jednak dzięki ThingWorx możemy nie tylko widzieć na mapie bieżącą pozycję każdego pojazdu, informację kto i jak długo pojazd prowadzi, ale także dodatkowe dane eksploatacyjne (prędkość, zużycie paliwa, poziom oleju…) czy, w przypadku transportów specjalnych, również choćby poziom, temperaturę, czy wilgotność w części towarowej. W sposób nieunikniony zbliża się też rewolucja w postaci pojazdów semi, czy w pełni, autonomicznych (choćby już obecnie pracujące roboty w magazynach, czy w zaopatrzeniu produkcji) i to też element Rewolucji Przemysłu 4.0 na który już dziś się przygotowujemy.

- Efekt ekonomiczny. Nowoczesne technologie nie mogą stanowić fetyszu oderwanego od potrzeb. Efekt finalny cyfrowej transformacji nie może kończyć się na pięknych wizualizacjach i terabajtach surowych danych, z których nic nie wynika. Jak wszystkie dotychczasowe rewolucje w przemyśle, Czwarta Rewolucja Przemysłowa ma sens tylko jeśli przyniesie zwiększenie konkurencyjności zakładu. Jak skrócić przestoje, opóźnienia, podnieść jakość produktu, czas reakcji na awarię, jak określać wydajność poszczególnych komponentów i identyfikować wąskie gardła – to ma być efekt ostateczny. W artykule prześledzimy jak konkretne implementacje ThingWorx pomogły przekuć dane w informacje, a informację w efekt ekonomiczny.

Masz dodatkowe pytania? Skontaktuj się z nami!