Nagła epidemia koronawirusa SARS-CoV-2 i wywoływanej przez niego choroby COVID-19 wpłynęła na każdą sferę funkcjonowania współczesnego świata. Wywołane zagrożeniem epidemiologicznym ograniczenie przepływu ludzi, towarów i usług już negatywnie wpłynęło na ciągłość procesów produkcyjnych wielu branż, a każdy dzień utrzymywania się tej sytuacji, bez wiarygodnych prognoz powrotu do normalności wciągał będzie kolejne w spiralę zagrożenia zatrzymaniem. Z dnia na dzień, w bardzo dotkliwy sposób, wiele zakładów przekonało się, że skostniałe podejście do zarządzania kompetencjami, gospodarką magazynową, czy remontową w sytuacji ograniczenia dostępu personelu i dostaw usług i towarów łatwo zamienia się balansowanie na krawędzi katastrofy.

Jako ludzie, z tej epidemii wyjdziemy z nabytą odpornością na wirusy.

Czy jednak przemysł też uodporni się choć trochę na niespodziewane czasy izolacji?

W Transition Technologies PSC wierzymy, że posiadamy szczepionkę w postaci ekstraktu technologii Przemysłu 4.0!

Skutki prewencyjnej izolacji przeciwepidemiologicznej dla ciągłości produkcji

Wprowadzone przez rządy ograniczenia w przepływie towarów i usług, wraz z zaleceniem by unikać wychodzenia z domu i spotkań większych grup ludzi, dość mocno wpłynęły na utarte rutyny dotyczące sposobów funkcjonowania produkcji. Zdarzenia, którym dotąd na bieżąco przeciwdziałał personel, nagle stały się znacznie bardziej dotkliwe z powodu tychże ograniczeń. Zwłaszcza zauważalne jest to w kilku obszarach, opisanych poniżej.

Problem z dostępnością personelu

Zalecenie by starać się unikać zgromadzeń ludzi na małej przestrzeni sprowokowało wiele zakładów do ograniczenia liczby personelu obecnego na miejscu do niezbędnego minimum. Liczba pracowników służb utrzymania ruchu, managementu, czy nawet operatorów linii została zminimalizowana. Kto tylko mógł został skierowany do pracy zdalnej. W przypadku takiej „szkieletowej” obsady każdy nieprzewidziany problem, komplikacja może prowadzić do zatrzymania produkcji z powodu niedostatku dostępnej bezpośrednio wiedzy czy kompetencji. Praca w takim trybie niestety wnosi szereg ograniczeń, które niczym objawy choroby zakłócają działanie organizmu jakim jest zakład produkcyjny.

Te objawy to m.in.:

- Ograniczony personel slużb utrzymania ruchu redukuje dostępną wiedzę ekspercką „na wyciągnięcie ręki”. Jeśli część doświadczonych inżynierów automatyków, elektryków, mechaników… jest jedynie na dyżurze telefonicznym, lub wspiera tylko zdalnie, przez co nie wszystkie problemy da się rozwiązać w sposób wystarczająco szybki.

- Praca zdalna wymaga dostępu do zasobów systemów często dostępnych tylko miejscowo lub wymagających instalacji aplikacji klienckich i uwierzytelniania na poziomie często niedostępnym przez internet „cywilny”.

- Zwykle potrzeba zaangażowania i współpracy kilku osób z różnymi dostępami i wiedzą, by dane z różnych systemów i źródeł zebrać w jeden raport, który daje wartościowe informację o stanie produkcji.

- W sytuacji obaw o zdrowie własne i najbliższych pracownicy często nagle biorą urlopy, co znacznie utrudnia planowanie obłożenie stanowisk, maszyn i linii. Różni pracownicy mają różne poziomy dostępów, certyfikatów, wiedzy i doświadczenia – trudno pod presją czasu dokonać odpowiednich przesunięć, gdy nie widzi się całego obrazu dostępnej załogi, zamówień, obłożenia ludzi i maszyn.

Recepta:

- Systemy AR (Augumented Reality – Rzeczywistość Rozszerzona) do interaktywnego wsparcia zdalnego w oparciu o skanowanie przestrzeni, zarówno dedykowanym sprzętem, ale także telefonami komórkowymi lub tabletami – Vuforia Chalk.

- System IoT integrujący dane z wielu systemów i źródeł danych by każdemu pracownikowi – w sposób bezpieczny – dostarczyć właściwe informacje na jego terminal domowy (zwykły komputer, telefon, tablet z przeglądarką) – ThingWorx.

- Digital Twin – stan maszyn i urządzeń odwzorowany w domenie cyfrowej by móc diagnozować i nadzorować eksploatację nie mając fizycznego dostępu do maszyny. Także powiadomienia mailem lub na SMS w przypadku wystąpienia anomalii w pracy urządzeń – ThingWorx i Manufacturing Apps.

- System wspomagający decyzje o relokacji pracownika na inny odcinek produkcji w oparciu o certyfikaty, doświadczenie, szkolenia, dostępność, wydajność, a nawet preferencje. Także wspomaganie wdrożenia i asysta nowego pracownika metodami Rzeczywistości Rozszerzonej (AR), lub poprzez dedykowane, interaktywne instrukcje stanowiskowe – ThingWorx, ThingWorx Operator Advisor wraz z pakietem Vuforia (Expert Capture i Vuforia Studio).

Ograniczenia w dostawie towarów

Nieczynne centra dystrybucyjne, ograniczenie zaopatrzenia w surowce i komponenty do produkcji, wstrzymane wizyty serwisowe czy nawet zupełnie zamknięte granice dla przepływu dostaw mogą także powodować zakłócenia w funkcjonowaniu złożonego organizmu jakim jest zakład przemysłowy.

Do objawów zaburzenia dostaw należą m.in.:

- Niemożność przeprowadzenia zaplanowanych przeglądów, remontów, wymian części. Przestoje maszyn dla celów remontowych odbywają się normalnie wg. kalendarza i są pieczołowicie planowane z uwzględnieniem wielu czynników. Co zrobić gdy pomimo planowanego remontu brak dostępności części zamiennych, lub serwisant dostawcy nie może dotrzeć? Kontynuować eksploatację narażając się na poważną awarię i znacznie dłuższy przestój, czy może już prewencyjnie wyłączyć maszynę czekając na najbliższą dostępność serwisanta?

- Przestrzeń magazynowa w dzisiejszych fabrykach często została ograniczona do minimum w oparciu o wypróbowany łańcuch dostaw i czas reakcji poddostawców. Jak wybrać co zamówić, co produkować, co przetrzymywać na półkach w sytuacji gdy trudno jest przewidzieć potencjalne problemy w zaopatrzeniu.

Receptą na te objawy może być:

- Zamiast prewencyjnie (Preventive Maintenenace) wymieniać części zgodnie z kalendarzem remontów, można zbierać z maszyny jej sygnały diagnostyczne lub nawet doczujnikować (doskonały stosunek wkładu do zysku przynosi np.: wibrodiagnostyka) urządzenia i na tej podstawie oceniać czy dana część naprawdę wymaga wymiany, czy spokojnie może jeszcze pracować określony czas, ponieważ producent podał termin ze znacznym marginesem – ThingWorx + Manufacturing Apps.

- Można posunąć się jeszcze dalej i dzięki metodom sztucznej inteligencji nie tylko obserwować czy dana część jest w pełni sprawna czy zbliża się do kresu swojej żywotności, ale nawet przewidywać, na podstawie niezauważalnych dla ludzkich zdolności analitycznych, ale wychwytywalnych dla zaawansowanych algorytmów sztucznej inteligencji symptomów, nadchodzące awarie. Preskrypcyjne działanie (Prescriptive Maintenance) pozwoli przewidzieć awarię z odpowiednim wyprzedzeniem i do niej dostosować zamówienie części zamiennych, czy przestój remontowy – ThingWorx Analytics

- Jeśli jednak nie ma możliwości zamówienia części, a wiemy, że zbliża się ona do kresu swojej żywotności, to dzięki tym samym sieciom neuronowym wykorzystywanym do preskrypcyjnych działań remontowych możemy otrzymać rekomendację, np.: obniżenie prędkość pracy linii o 40% przedłuży żywotność danej części o przykładowe 80%. Taka analiza jest niezwykle trudna, ale z zastosowaniem algorytmów sztucznej inteligencji będziemy w stanie to wykonać i przeczekać do momentu planowanej dostawy zamówionych części zamiennych – ThingWorx Analytics.

- Jeśli jednak musimy wyłączyć maszynę, to niezwykle istotnym jest określenie, w jaki sposób zatrzymanie tej składowej linii produkcyjnej odbije się na zobowiązaniach kontraktowych. Może w jej miejsce lepiej przezbroić inną linię by utrzymać produkcję kluczowego z punktu widzenia kar umownych produktu, nawet kosztem innego. Taką informacje można dostać jedynie łącząc dane z wielu źródłem jak systemy zamówieniowe, ERP, magazynowe, MES i inne (dostępność pracowników, dostawców i odbiorców, księgowe – by porównać kary umowne). Są to trudne decyzje mające za zadanie zminimalizować konsekwencje wstrzymania produkcji i system który będzie w stanie wspomóc taką decyzję poprzez zagregowanie wszystkich informacji mających na to wpływ jest wielką pomocą dla managerów – ThingWorx

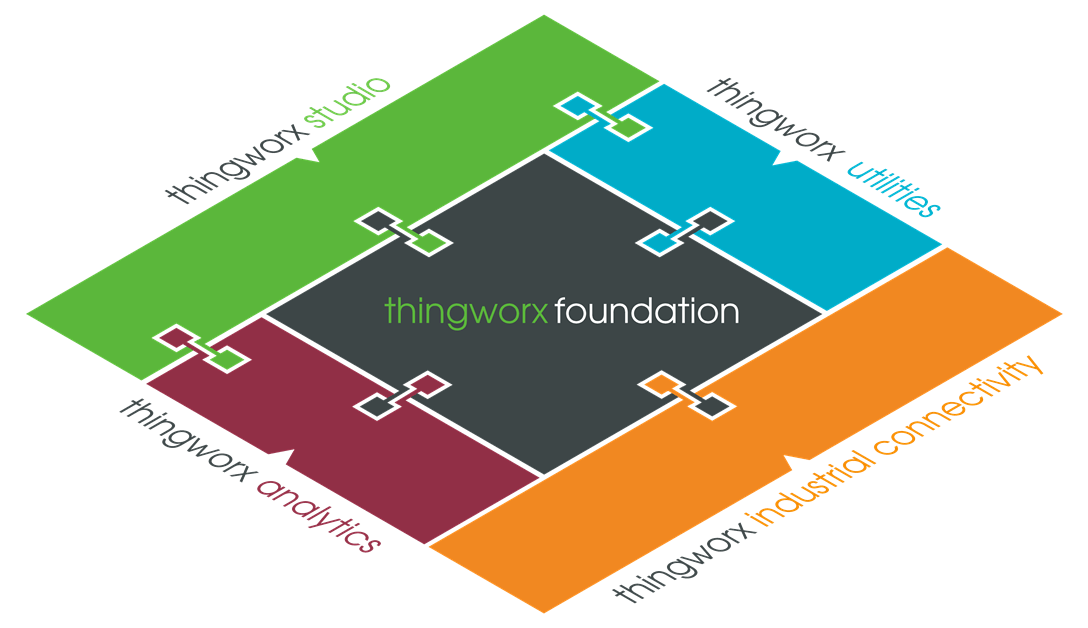

ThingWorx

ThingWorx to platforma, framework systemu Internetu Rzeczy, który dzięki doskonałej współpracy z modułami odpowiedzialnymi za zbieranie danych, ich analizę i prezentację w przyjazny sposób (zdalnie, według nadanych uprawnień, z poziomu zwykłej przeglądarki internetowej), a nawet narzędziom Rzeczywistości Rozszerzonej, pozwala wykorzystywać efektywnie dane dotyczące funkcjonowania zakładu, nawet gdy nie ma fizycznego dostępu do fabryki. Dane z maszyn i urządzeń produkcyjnych i pomocniczych, tak jak i stany magazynowe i stany części zamiennych, kalendarze remontów, lista zamówień nawet z priorytetyzacją na podstawie danych księgowych i kontraktowych, aż po dostępność ludzi – to wszystko poprzez zdolność podawania kompleksowych danych we właściwym dla podejmującego decyzję kontekście pozwala znacznie usprawnić proces decyzyjny. Nigdy więcej nie będzie potrzeby tworzenia raportów w skoroszytach Excel, zbieranych z wielu źródeł dzięki wiedzy eksperckiej pracowników i kosztem ich cennego czasu. System raz zaprogramowany, raz nauczony, będzie te same dane zbierał w raporty w czasie rzeczywistym, według podanych kryteriów.

ThingWorx do efektywnego działania wymaga podłączenia do wielu źródeł danych dotyczących funkcjonowania zakładu. Integracje z tymi źródłami ułatwiają pakiety connectorów do komunikacji z oprogramowaniem firm trzecich. Pakiet Industrial Connectivity (Kepware) posiada ponad 150 driverów do maszyn, sterowników PLC i systemów SCADA oraz zaimplementowane otwarte protokoły komunikacyjne takie jak choćby „język Przemysłu 4.0” – OPC UA zapewniający zabezpieczoną transmisję z dowolnych urządzeń na hali produkcyjnej. Z drugiej strony narzędzia ThingWorx ułatwiają integracje z oprogramowaniem zarządczym jak ERP, MES, QMS, WMS i inne nawet pisane pod konkretną funkcję w konkretnym zakładzie. Także system ewidencji pracowników może zostać połączony by automatycznie sugerować ewentualne przeniesienie pracownika w przypadku nagłej absencji na inną linię, maszynę na podstawie posiadanych szkoleń, certyfikatów, czy nawet preferencji. Dodatkowo zwrotnie można wyliczać automatycznie na koniec zmiany czy norma została wykonana, czy pracownik zasługuje na dodatek, czy może przyda mu się dodatkowe szkolenie by podciągnąć jego wydajność. Można dzięki temu reagować natychmiast na nagłe, niekorzystne i wymagające normalnie sporo wysiłku od managerów, zdarzenia.

ThingWorx – Apps

Pakiet Manufacturing Apps pozwala w szybki sposób zbudować dokładnie taką prezentację danych, takie metody wyliczania wskaźników produkcji, jakich wymaga konkretny zakład. Dodawanie nowych maszyn, organizowanie ich w linie, ustalanie zasad alarmowania od wartości pomiarów, czy wyliczanych wartości – z alarmowaniem konkretnych osób na email czy SMS włącznie – wszystko to w kilka kliknięć bez wchodzenia w środowisko programistyczne. Trendy, listy alarmowe, linie życia maszyn, histogram, raporty z wydajności, jakości, dostępności… wszystko dostępne w krótkim czasie po podłączeniu maszyny. Dzięki ThingWorx można też każdy fragment pakietu Manufacturing Apps, który stara się zaadresować najbardziej popularne i otwarte potrzeby przemysłu, dostosować do nawet mocno niszowych i niekonwencjonalnych wymogów konkretnego zakładu.

Operator Advisor jako dodatek do Manufacturing Apps pozwoli zbudować ekrany kontekstowo prowadzące operatora „za rękę” przez czynności jakie dla tego konkretnego zamówienia, na tej konkretnej stacji ma wykonać. Integruje dane z BOM, instrukcje obsługi, system zamówieniowy i sygnały z czujników by zagwarantować nawet nowemu pracownikowi wsparcie przy produkcji wysokojakościowych produktów. Dzięki podłączeniu do konkretnych maszyn i urządzeń może też automatycznie ustawiać inteligentne wkrętarki, testery, pakowarki, czy drukować odpowiednie etykiety, pod konkretny produkt i konkretne zamówienie.

Thingworx Analytics to potężne narzędzie Machine Learningu, które dzięki nowoczesnym algorytmom sztucznej inteligencji pomoże z już posiadanych danych historycznych wyciągnąć więcej informacji. Znajdzie za nas korelacje między dotąd pomijanymi elementami, które jednak mogą mieć wpływ na jakość, prędkość produkcji lub częstotliwość występowania awarii. Jeśli dodatkowo monitorować będziemy dane bieżące, to system Analytics, pozwoli przewidywać nadchodzące awarie, rekomendować optymalizacje, lub jeśli tak system zaprogramujemy, nawet automatycznie podejmować działania. Może więc widząc, że łożysko przy obecnej eksploatacji będzie wymagało wymiany w ciągu tygodnia – zasugerować zmianę nastaw prędkości przesuwu produktu przez linię, a dzięki temu przedłużyć jego żywotność o kolejne tygodnie. A już po kryzysie epidemiologicznym, gdy dostawy wrócą do bezpiecznej normy, system Analytics może dzięki kompleksowej analizie zarekomendować, że przyspieszenie produkcji o 15% choć spowoduje zwiększenie odsetka produktów uszkodzonych, to w konsekwencji jednak podniesie OEE (Overall Equipment Efficiency – generalna wydajność urządzenia), a więc także rentowność produkcji? Takie analizy wymagają porównania bardzo wielu, czasami pozornie nieskorelowanych danych w długim horyzoncie czasowym i są dla ludzkiego umysłu trudne, obciążające i czasochłonne (wymagają normalizacji i oczyszczania i kondycjonowania). Sztuczna inteligencja nie nudzi się, nie myli (jeśli ją poprawnie nauczymy) i nigdy nie śpi. Co równie ważne, Analytics nie wymaga od użytkownika znajomości architektury sieci neuronowej która jest głównym algorytmem Machine Learningowym, jest niezwykle przyjazny w obsłudze i pozwala się skupić na analizie otrzymanych wyników w świetle wiedzy domenowej jaką posiadają eksperci od eksploatacji. Rezultat takiej współpracy pomoże nie tylko zminimalizować konsekwencje izolacji w związku z Koronawirusem, ale i optymalizować i usprawniać eksploatację na co dzień po zażegnaniu zagrożenia epidemiologicznego.

Mając wszystkie dane o określonej maszynie, urządzeniu czy linii, można „zbudować” poprzez nadanie właściwych powiązań i kontekstu danym (a nawet wzbogacenie o wirtualny model trójwymiarowy) tak zwanego Cyfrowego Bliźniaka (Digital Twin). Nazywany też Cieniem Cyfrowym konstrukt jest to odwzorowanie w domenie cyfrowej parametrów urządzenia, dzięki czemu ich obserwacja da nam niemal te same informacje, które mielibyśmy stojąc przy fizycznej maszynie. Inżynier utrzymania ruchu obserwując trendy, przebiegi i listę alarmów będzie w stanie widzieć, czy eksploatacja przebiega poprawnie i jeśli trzeba skontaktować się z obsługą dając im wskazówki co do pracy. W ostateczności można mu nadać nawet uprawnienia do wyłączenia maszyny lub zmiany jej nastaw zdalnie.

Dzięki pakietowi Vuforia cyfrowy obraz takiego Bliźniaka może objawić się w odpowiedniej skali na biurku tego inżyniera, co pomoże mu zrozumieć dodatkowo kontekst obserwowanych danych.

AR czyli Augumented Reality i Assisted Reality

Technologie znane dotąd z filmów S-F są już tutaj! Nie trzeba czekać na interfejs mózgowy ładujący wiedzę ekspercką bezpośrednio do umysłu. Już teraz mamy narzedzia, które pozwalają w intuicyjny i szybki sposób korzystać z wiedzy eksperckiej zgromadzonej na serwerach, chmurze lub bezpośrednio, czerpiąc od znajdującego się fizycznie daleko, eksperta.

Czas izolacji spowodowanej wirusem uwypuklił jaką bolączką może być rozproszenie wiedzy i doświadczenia w załodze. Gdy na zmianie znajduje się tylko część zespołu utrzymania ruchu może się zdarzyć, że nagły problem z maszyną pojawi się gdy akurat nie będzie w zakładzie żadnego ze znających ją inżynierów. A może problem wystąpi w weekend, w święto, w nocy… Wtedy zazwyczaj telefony rozgrzewają się do czerwoności, a i tak najcześciej, ktoś musi wsiąść w samochód i “już” po godzinie, dwóch… pojawić się na miejscu, ponieważ przewód zielony, przycisk z prawej, śruba dwunastka… najwyraźniej nie do końca były tam gdzie specjalista je zapamiętał.

Jednak dzięki nowoczesnemu narzędziu z domeny Rzeczywistości Rozszerzonej (Augumented Reality) – pakietowi Vuforia Chalk, tenże ekspert może spojrzeć na maszynę własnymi oczyma. Nie tylko spojrzeć (to można również zwykłą wideokonferencją) – może on także osobie przy maszynie nie tylko mówić co ma zrobić, ale także rysować na ekranie wskazówki. Te rysunki: strzałki, obrysy, chmurki co ważne nie będą tylko zwykłym śladem zawsze przywiązanym do tego samego miejscu ekranu, ale zostaną wirtualnie naniesione na rzeczywistość. Jeśli obrysowany zostanie przycisk nr.1 to nawet jeśli operator kamery zmieni kąt patrzenia, odległość, a nawet odwróci na chwilę oko kamery – obrys niezmiennie wskazywał będzie jednoznacznie na przycisk nr.1. Wszystko dzięki zaawansowanemu skanowaniu przestrzeni i nanoszeniu adnotacji jako obiekty 3D w rzeczywistości rozszerzonej. Brzmi jak S-F? A jednak przyszłość jest teraz!

Nie każde zadanie wymaga wsparcia żywego eksperta. Od czego są przecież instrukcje? Opasłe tomy dokumentacji, gigabajty plików PDF, niezliczone kartki, których pełno w każdej szafie. Tam przecież opisany jest każdy problem jaki może się przydarzyć. No właśnie – zanim operator, inżynier utrzymania ruchu, serwisant odnajdzie wymagany fragment minie wiele, wiele czasu. Co jednak gdyby właściwa instrukcja (np. przezbrojenia, wymiany modułu, instalacji nowego akcesorium) pojawiła się kontekstowo automatycznie? Można to osiągnąć w oparciu o Vuforia Studio. Co ważne będą to nie tylko zapisane, interaktywne, dedykowane do kontekstu instrukcje, ale także połączenie z pomiarami czasu rzeczywistego.

Wyobraźmy sobie, że nowy pracownik musi wykonać wymianę akcesorium w maszynie. Zakłada okulary holograficzne albo nawet zerka przez tablet czy komórkę i widzi procedurę krok po kroku. Krok pierwszy np: wróć ramię maszyny do pozycji startowej. Dopóki maszyna nie zarejestruje faktycznego powrotu ramienia nie wyświetli się kolejny krok instrukcji.

A może ekstruder musi ostygnąć? Dopóki temperatura – która wyświetli się nad extruderem, nie spadnie do bezpiecznego poziomu operator nie dowie się co ma zrobić dalej. Już nigdy więcej uszkodzonych wrzecion, zerwanych gwintów, poparzonych serwisantów. Ale też nigdy więcej pomylonych śrub, wyłamanych zaczepów – instrukcja, które elementy i w jaki sposób demontować wyświeli się nałożona na te właśnie elementy niezaleznie od tego pod jakim kątem patrzył będzie pracownik. Elementy na których ma zostać wykonana praca podświetlą się, wykręcą, przesuną, nałożone dokłądnie na swoje fizyczne odpowiedniki.

Nie zawsze jednak praca jest na tyle trudna, że wymaga instrukcji szczegółowej nałożonej na obiekt. Czasami wystarczy upewnić się, że pracownik wykonał wszystkie kroki znanej mu już operacji. Jednak potrzebne mu są obie ręce, by czynności wykonywać, ale też by potwierdzać wykonanie kroków czy dokumentować zdjęciem lub notatką wykonanie, wysłać zgłoszenie do magazynu, serwisu, utrzymania ruchu. Tutaj TT PSC zaproponować może aplikację Vuforia Studio na przemysłowym urzadzeniu przenośnym RealWear HMT-1. Jest to noszony na głowie (przytwierdzany do kasku, czapki, lub wprost na głowie) rodzaj lekkiego tabletu, którego niewielki ekran jest zbudowany w taki sposób, że nie zasłaniając linii wzroku pozwala patrzeć na niego jakbyśmy mieli trzymany w ręku 7 calowy tablet. Jest to tak zwana Assisted Reality (Rzeczywistość Wspomagana). Pyłoodporny, wstrząsoodporny, z łatwo wymienialną baterią o pojemności pozwalającej na 8h ciągłej pracy pozwala na sterowanie głosem nawet w bardzo głośnym otoczeniu, więc bez podnoszenia głosu można kwitować wykonanie kolejnych kroków wyświetlonej procedury, lub dyktować zgłoszenia do systemu, a wbudowany aparat pozwala na potwierdzanie czynności zdjęciami. Wszystko mając obie ręce wolne.

Te same narzędzia mogą pomóc przygotować szkolenia z ekspertem, które będzie można potem pokazywać każdemu nowemu pracownikowi, lub już przeszkolonym jako przypomnienie. Ekspert, którego czas jest cenny nie będzie każdej nowej osoby wdrażał, szkolił, lub instruował jak prowadzić podstawowe prace naprawcze. Za to można go poprosić o zarejestrowanie wycinka swojej wiedzy. Jednak nie może być to po prostu długi film, nudne nagranie, czy kilometry tekstu. Z pomocą przychodzi Vuforia Expert Capture. Proste narzędzi do nagrywania, montażu i edycji sekwencyjnych instrukcji. Można go użyć z kamerą w telefonie bądź – najlepiej – urządzeniem typu RealWear. Wówczas na nagraniu widać będzie obie ręce eksperta wykonującego pracę dokładnie z perspektywy jego oczu, co będzie najbardziej intuicyjnie dla oglądającego taką procedurę. Kolejne kroki można łatwo zatrzymywać, ciąć, dodawać komentarz, sekwencjonować – a wszystko komendami głosowymi! Bez umiejętności operatora czy montażysty filmowego, każdy może nagrać sekwencji ze swojej perspektywy. Późniejsza edycja, uzupełnienie o dodatkowe kroki, zmiana ich kolejności, aktualizacja, przeglądanie po spisie kroków, wszystko tak intuicyjne by nie odwracać uwagi ani eksperta, ani osoby szkolonej, od merytoryki. Powyższe recepty są opisane ogólnie choć wiemy, że każdy przypadek, każdy zakład jest inny i wymaga indywidualnego podejścia z uwzględnieniem wymagań i potrzeb.

Dlatego przed użyciem… zapoznaj się z naszą stroną lub skonsultuj z naszym ekspertem. Będziemy szczęśliwi mogąc pomóc Ci uodpornić swój zakład pracy na komplikacje zbliżone do tych przed jakimi teraz postawił nas Koronawirus.